Учитывая, что в последние годы в нашей стране и за рубежом широко используется для измерения средней контактной температуры резания естественная термопара типа резец—деталь, указанную термопару использовали и в данных исследованиях

Для проведения опытов с использованием быстрорежущих резцов, были изготовлены специальные резцы, выполненные целиком из сталей Р18 и Р9К10Ф и подвергнутые обычной термической обработке.

Для проведения опытов с использованием твердосплавных резцов были изго товлены специальные твердосплавные стержни (рис. 46) следующих марок: Т5К10, Т15К6 Т30К4, ВК2, ВК6, ВК6М и ВК8

|

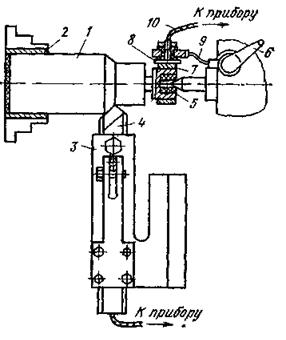

Рис. 45 Конструктивная схема устройства для одновременного измерения силы Pz и температуры резания θ

|

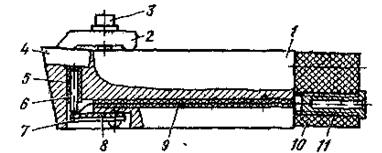

Рис. 46 Эскиз твердосплавных стержней и схема их расположения в специальной державке

Рис 47

Конструктивная схема резца—токосъемника

Рис 47

Конструктивная схема резца—токосъемника

Заточенные из стержней резцы помещались в специальную оправку с изоляцией с помощью нитрокраски и специальной очень тонкой неэлектропроводящей пленки. Для проведения опытов с автоматическим регулированием процессов резанияпо температуре был спроектирован и изготовлен также специальный резец [591, состоящий из стальной державки 1, На которой механическим путем при помощи прижимной планки 2 и винта 3 крепится сменная твердосплавная пластинка 4. В теле державки просверлено отверстие, в которое вставлен твердосплавный стержень 6, прижимаемый к пластинке плоской пружиной 7. Стержень изолируется от державки керамической втулкой 5, а от пружины — текстолитовым подпятником 8, Верхний конец его выполнен в виде конуса, вершина которого упирается в режущую пластину. К свободному концу стержня приварен алюмелевый провод, который также изолирован от державки. Провод присоединен к латунному штекерному гнез-ду 11, расположенному в текстолитовом кронштейне 10 (рис. 47).

В процессе опытов деталь 1 (см рис 45) полностью изолировалась от станка с помощью текстолитовых прокладок 2 и втулки 5, резец 4 изолирован от динамометра 3, а динамометр, в свою очередь, дополнительно изолирован от суппорта Для снятия термотока с вращающейся детали на Правый конец её напрессовывалось латунное кольцо 7, по которому скользил латунный контакт 8, изолированный от прижимающей его к латунному кольцу плоской пружины 9 К верхнему концу кон такта 8 припаян электропровод 10, подсоединенный к одной из клемм прибора. Ко второй клемме прибора подводился электропровод, который припаян к торцу хвостовика твердосплавного или быстрорежущего резца

Для создания условий, исключающих влияние нагрева де тали при обработке на температуру металла вблизи латунного кольца, на детали выполнялась канавка, которая уменьшала поступление теплоты к правому торцу заготовки

Тарирование естественных термопар, которые использовались при экспериментальных исследованиях, осуществлялось с помощью установки, представленной на рис 48,

Тигель 6 с оловом крепился при помощи двух держателей 5 и кольца 8 к крышке 4, которая, в свою очередь, устанавливалась на электрическую печь 7 Изолированные асбестовой рубашкой стержни 3 и 9 естественной термопары горячими концами погружались в расплавленное олово Для лучшего контакта горячие концы стержней из обрабатываемого материала (предварительно зачищенные) при помощи точечной сварки сваривались со стержнями из быстрорежущих сталей. Стержни из твердосплавных материалов, зачищенные по горячим концам, в контакте со стержнями из обрабатываемого материала помещались в расплав. «Холодные» концы естественной термопары помещались в трубку 2. Охлаждение концов в трубке производилось проточной водой с температурой +5—6° С. Изменение ЭДС естественной термопары замерялось милливольтметром 1 в процессе охлаждения расплава совместно с печью.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.