Сила сдвига Rc определяется по формуле

(20)

(20)

где ![]() —

сопротивление обрабатываемого материала пластическому сдвигу, Н/м2.

—

сопротивление обрабатываемого материала пластическому сдвигу, Н/м2.

Так как  то сила

стружкообразования

то сила

стружкообразования

(21)

(21)

Тангенциальная и радиальная составляющие силы стружкообразования равны соответственно

С учетом формулы (21) окончательно получим

(22) , (23)

(22) , (23)

Формулы (22) и (23)

показывают, что тангенциальная и радиальная составляющие силы стружкообразования

возрастают с увеличением сопротивления обрабатываемого материала пластическому

сдвигу![]() , площади сечения среза a1b1 и при уменьшении утла наклона условной плоскости

сдвига (увеличении усадки стружки ka).

, площади сечения среза a1b1 и при уменьшении утла наклона условной плоскости

сдвига (увеличении усадки стружки ka).

После ряда тригонометрических преобразований с учетом формулы (21) для Fп и N получены следующие уравнения.

(24) (25)

(24) , (25)

(24) , (25)

Из формул (24) и (25)

следует, что силы Fп и N

существенно зависят от величины переднего угла резца ![]() Отметим

также, что через величину В, определяемую уравнениями (18) и (19), проявляется

также влияние теплофизических свойств обрабатываемого и инструментального

материалов (

Отметим

также, что через величину В, определяемую уравнениями (18) и (19), проявляется

также влияние теплофизических свойств обрабатываемого и инструментального

материалов ( ![]() , a ,

, a , ![]() ), а также режимных

условий обработки (Ре, F, D) на силы Rz, Ry, Fп и N,

действующие на передней поверхности инструмента.

), а также режимных

условий обработки (Ре, F, D) на силы Rz, Ry, Fп и N,

действующие на передней поверхности инструмента.

|

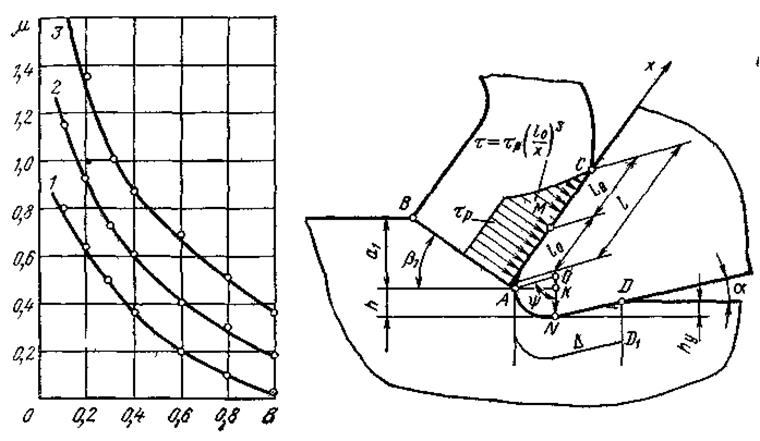

Рис 6. Зависимость коэффициента трения на передави поверхности инструмента от угла наклона условной плоскости сдвига В и переднего угла резца

1- ![]() , 2-

, 2- ![]() , 3-

, 3- ![]()

Рис 7 Схема к расчету контактных площадок на передней и задней поверхностях инструмента

КОЭФФИЦИЕНТ ТРЕНИЯ НА ПЕРЕДНЕЙ ПОВЕРХНОСТИ ИНСТРУМЕНТА

Средний коэффициент трения  получаем

после несложных преобразований формул (24) и (25):

получаем

после несложных преобразований формул (24) и (25):

(26)

(26)

Графические зависимости ![]() при

различных передних углах

при

различных передних углах![]() (рис. 6) показывают,

что с увеличением угла наклона плоскости сдвига

(рис. 6) показывают,

что с увеличением угла наклона плоскости сдвига ![]() коэффициент

трения стружки о переднюю поверхность резца уменьшается. Значение коэффициента

трения [л тем ниже, чем меньше положительный передний угол, если соблюдается

постоянство В. Если принять во внимание уравнения (18) и (19), то коэффициент

трения дополнительно становится зависящим от. комплексов Ре, F и D, причем он

принимает тем большие значения, чем выше коэффициенты теплопроводности

инструментального

коэффициент

трения стружки о переднюю поверхность резца уменьшается. Значение коэффициента

трения [л тем ниже, чем меньше положительный передний угол, если соблюдается

постоянство В. Если принять во внимание уравнения (18) и (19), то коэффициент

трения дополнительно становится зависящим от. комплексов Ре, F и D, причем он

принимает тем большие значения, чем выше коэффициенты теплопроводности

инструментального ![]() и обрабатываемого

и обрабатываемого ![]() материалов. Коэффициент трения уменьшается

при возрастании комплекса Ре, т. е. при увеличении скорости резания и толщины

среза. Эти выводы находят хорошее экспериментальное подтверждение в работах

других исследователей [11,23,34,38].

материалов. Коэффициент трения уменьшается

при возрастании комплекса Ре, т. е. при увеличении скорости резания и толщины

среза. Эти выводы находят хорошее экспериментальное подтверждение в работах

других исследователей [11,23,34,38].

РАСЧЕТ ДЛИНЫ КОНТАКТА СТРУЖКИ С ИНСТРУМЕНТОМ

Длина контакта стружки с инструментом определяется при следующих допущениях (рис. 7):

а) на передней поверхности инструмента на длине AC=l, всегда имеются две зоны: зона пластического контакта длиной AM=l0 и зона упругого контакта MC=l0 причем l0=0,5l [10, 34];

б) в зоне пластического контакта касательные

напряжения одинаковы и равны ![]() , а в

зоне упругого контакта являются убывающими по закону 3-й степени |10, 40]:

, а в

зоне упругого контакта являются убывающими по закону 3-й степени |10, 40]:

(27)

(27)

где ![]() —переменная координата

на передней поверхности, отсчитываемая от точки А.

—переменная координата

на передней поверхности, отсчитываемая от точки А.

Среднее касательное напряжение на участке МС=l-l0

(28)

(28)

a на всей длине контакта l

(29)

(29)

Суммарная сила пластического и внешнего трения стружки •о переднюю поверхность инструмента определяется по формуле

![]() (30)

(30)

Из равенства выражений (24) и (30) получаем формулу для длины контакта l в следующем виде:

(31)

(31)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.