углеродистых, малолегированных и среднелегированных сталей рекомендуется применять формулу следующего вида [15]:

![]() (207)

(207)

где σВ— предел прочности при растяжении, Н/м2.

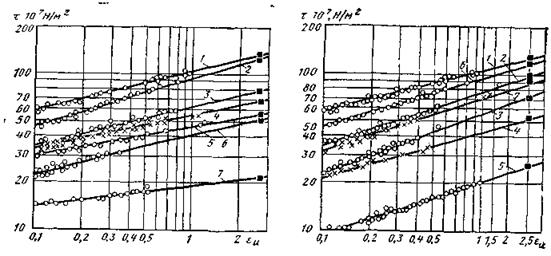

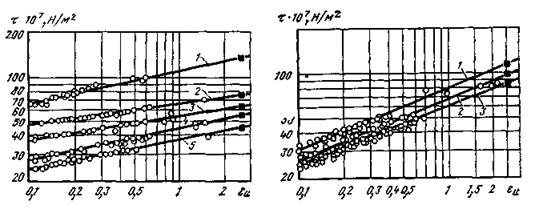

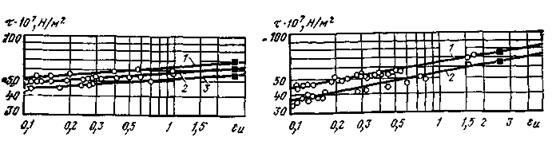

По описанной выше методике Н. Н. Зорева автором были проведены механические испытания 27 различных сталей в сплавов с использованием трех образцов для каждого материала. Диаграммы «касательное напряжение—истинный сдвиг», полученные в результате испытаний, представлены на рис. 33— 38. Напряжение на графических зависимостях τ=f(εИ), при εИ =2,5 отмечено квадратиком.

В табл. 9 приведены механические свойства 27 различных

Таблица 9

Механические характеристики сталей и сплавов (материалы в отожженном состоянии)

|

Условное обозначение материала |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

25 Ст. 3 45 40X У10А ХВГ P18 95X18 14Х17Н2 20ХЗМВФ 13Х14Н3В2ФР 13Х11Н2В2МФ 45Х14Н14В2М 20Х23Н18 Х16Н25М6АГ 12Х18Н9Т 16Х1Щ12С4ТЮ 37Х12Н8Г8ДФБ ХН77ТЮР ХН70ВМТЮ ХН62МВКЮ Д1 АК6 М2 ЛС59-1 БрАЖ 9-4 ВТ3-1 |

550 480 655 615 573 730 811 685 910 810 920 840 742 677 760 628 680 821 1072 ?230 1360 474 264 243 465 577 990 |

272 273 236 - 286 - 446 - 692 - - - 330 - 320 193 220 - 980 800 950 308 156 108 880 244 891 |

35,9 31,3 28,6 24,5 27,6 22,2 12,5 24,6 15,7 19,6 20,3 25,8 30,9 52,5 40,6 65,3 52,6 54,6 39,3 34,7 21,5 14,8 11,9 51,8 20,9 41,7 12,2 |

60,3 62,6 48,4 57,7 55,6 44,5 16,2 41,2 51,2 68,9 63,5 66,1 38,3 68,3 53 74,9 58,8 58,6 40,6 45,3 31,9 18,5 29 80 26,7 48,4 30,7 |

1270 1400 1400 1990 1670 2170 2390 2210 2740 2390 2810 2620 2100 1790 1790 1220 1970 241O 2970 3110 3410 720 700 538 740 1290 3210 |

700 585 830 715 690 830 890 820 960 890 1010 990 935 970 1040 925 950 1175 1460 1680 1630 575 295 310 640 870 1050 |

450 440 485 563 510 603 588 588 603 765 745 726 735 867 980 775 857 1030 1175 1375 1470 430 200 280 490 735 718 |

0,2 0,16 0,19 0,125 0,155 0,111 0,075 0,155 0,053 0,087 0,078 0,132 0,20 0,29 0,24 0,315 0,265 0,295 0,252 0,248 0,148 0,166 0,09 0,26 0,267 0,31 0,047 |

Рис 33 Диаграммы «касательное напряжение — истинный сдвиг».

Рис 33 Диаграммы «касательное напряжение — истинный сдвиг».

1-ХН70ВМТЮ, 2-ХН77ТЮР; 3 - 45Х14Н14В2М; 4 — 45; 5 —У10А; 5 —Д1, 7 - АК6

Рис 34 Диаграммы «касательное напряжение — истинный сдвиг»:

1 - ХН70ВМТЮ; 2 - 37Х12Н8Г8МФБ; 3-БрАЖ 9-4; 4 - ЛС 59-1; 5 - М2 6 - ХН77ТЮР; 7 — О3Х21Н21М4ГБ

|

Рис. 35. Диаграммы «касательное напряжение — истинный сдвиг»:

1-ХН62МВКЮ; 2—13Х14Н3В2ФР; 3 - ХВГ; 4 — 25; 5 - Ст. 3

Рис. 36. Диаграммы «касательное напряжение — истинный сдвиг»:

1 — Х16Н25М6АГ; 2 —20Х23Н18; 3 — 12Х18Н9Т

|

Рис 37. Диаграммы «касательное напряжение — истинный сдвиг»:

1 —BT3-1; 2—14Х17Н2; 3 —Р18

Рис. 38. Диаграммы «касательное напряжение — истинный сдвиг»:

1 — 13Х11Н2В2МФ; 2 — 95X18

сталей и сплавов, включая и τp полученные на основе проведения опытов. Данные относятся к материалам, прошедшим отжиг.

На основе анализа данных табл. 9 предлагается приближенный метод определения τp по формуле

τp=mσВ (208)

где m— коэффициент, определяемый из табл. 10.

Таблица 10

Значения коэффициента m

|

Группа обрабатываемого материала |

m |

Группа обрабатываемого материала |

m |

|

Углеродистые стали Хромистые и инструментальные стали Хромомолибденовые и хромовольфрамовые стали Нержавеющие и жаропрочные стали |

0,925 0,800 0,970 1,300 |

Жаропрочные сплавы на никелевой основе Титановые сплавы Дюралюмин Медь, бронза Латуни |

1,100 0,6—0,7 0,95 1,25 1,05 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.