Взаимосвязь угла сдвига

с режимами и температурой резания может быть установлена из формулы (147).

Подставляя приведенные выше приближенные выражения для функции  в формулу (147) и решая относительно В, получим:

в формулу (147) и решая относительно В, получим:

при ![]()

(168)

(168)

при ![]()

(169)

(169)

при ![]()

(170)

(170)

Анализ формул приводит

к выводу, что влияние температуры резания ![]() должно

рассматриваться во взаимосвязи с влиянием режимов резания v, a1 и b1, т. е. с

учетом безразмерных комплексов Ре, Е и D, в которые

входят эти режимы обработки. Рациональным режимам резания соответствуют формулы

(169) и (170), которые мало отличаются между собой и дают практически

одинаковые результаты.

должно

рассматриваться во взаимосвязи с влиянием режимов резания v, a1 и b1, т. е. с

учетом безразмерных комплексов Ре, Е и D, в которые

входят эти режимы обработки. Рациональным режимам резания соответствуют формулы

(169) и (170), которые мало отличаются между собой и дают практически

одинаковые результаты.

ГЛАВА II

ТЕОРЕТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ РЕЗАНИЕМ

Расчетное определение обрабатываемости материалов резанием связано прежде всего с установлением теоретической зависимости скорости резания (производственная характеристика обрабатываемости) от различных технологических факторов физико-механических свойств материалов инструмента и детали. Эта зависимость должна помогать осуществлять выбор рациональных режимов резания в каждом конкретном производственном случае с учетом требуемых показателей стойкости инструмента, производительности обработки, точности и качества пoверхностного слоя.

Теоретическая зависимость для скорости резания (уравнение обрабатываемости) может быть получена из уравнения баланса механической и тепловой энергий, развивающихся при осуществлении процессов резания. Поэтому ниже рассматриваются вопросы, связанные с определением на основе ранее выполненных исследований [40] отдельных составляющих уравнения баланса энергий.

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ТЕПЛОТЫ, УХОДЯЩЕЙ В СТРУЖКУ

Теплота стружки определяется суммой двух слагаемых:

Qc=Qc.д+Qc.т (171)

Где Qc.д—теплота первичных пластических деформаций, перешедшая из плоскости сдвига АВ в стружку, Дж/с; Qc.т—теплота трения, перешедшая в стружку с передней контактной площадки инструмента, Дж/с.

Для тепловых потоков Qc.д и Qc.т. получены выражения

![]() (172)

(172)

где

(173)

(173)

где

Подставляя выражения (172) и (173) в равенство (171), получаем общее уравнение для Qc в виде

(174) С учетом формулы (56) имеем

(175)

Уравнение (175) показывает, что количество тепла, уходящего из зоны резания со стружкой, возрастает с увеличением прочности обрабатываемого материала τр сечения среза a1b1, скорости резания v и уменьшается при снижении усадки стружки (увеличении В). Заметим, что с учетом формул (18) и (19) все величины, входящие в выражение (175), известны до опыта, и это позволяет определять Qc теоретическим путем. Из уравнения (175) специальным анализом получено также упрощенное выражение для Qc включающее в себя температуру резания 6:

![]() (176)

(176)

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ТЕПЛОТЫ, УХОДЯЩЕЙ В ДЕТАЛЬ

Теплота детали определяется суммой двух слагаемых;

Qд=Qд.д+Qд.т (177)

где Q Д,Д —теплота первичных пластических деформаций, перешедшая Qд.д из плоскости сдвига АВ в деталь, Дж/с; Qд.т—теплота трения и пластических деформаций, перешедшая в деталь с задней контактной площадки инструмента, Дж/с.

Для тепловых потоков Qд.д и Qд.т получены выражения:

(178)

(178)

где

(179)

Подставляя выражения (178) и (179) в равенство (177) получим общее уравнение для Qд в виде

(180)

С учетом формулы (56) имеем

(181)

Уравнение (181) показывает, что количество

теплоты, уходящей из зоны резания в деталь, также возрастает с увеличением

параметров τ, a1, b1, и v но влияние v на Qд меньше, чем на Qc

так как критерий  входит также в знаменатель первого слагаемого скобки со

степенью 0,5. На величину Qд оказывают также влияние критерии М и Е,

характеризующие геометрию зоны резания и режущей кромки инструмента.

входит также в знаменатель первого слагаемого скобки со

степенью 0,5. На величину Qд оказывают также влияние критерии М и Е,

характеризующие геометрию зоны резания и режущей кромки инструмента.

Приближенная формула для полученная из уравнения (181), имеет вид Qд

(182)

Уравнение для Qд включающее в себя температуру резания; θ имеет вид [41]

(183)

(183)

где m=0,825; n=0,35; Pe<=10;

m=1,10; n=0,35; 10<=Pe<=50;

m=0,52; n=0,425; Pe>=50;

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ТЕПЛОТЫ, УХОДЯЩЕЙ В РЕЗЕЦ

Теплота резца определяется суммой двух слагаемых:

Qp=Qp.п+Qр.з(184)

где Qp.п—теплота, поступающая в резец через контактную площадку АС=l его передней поверхности, Дж/с; Qр.з —теплота, поступающая в резец через контактную площадку его задней поверхности, Дж/с.

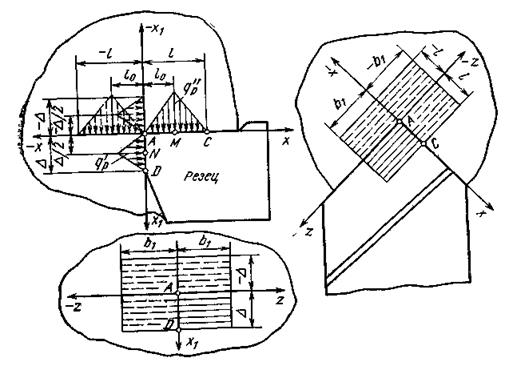

Для тепловых потоков Qp.п и Qр.з получены на основе использования теории действительных (сплошные линии) и фиктивных (штриховые линии) неподвижных источников тепла (рис. 21) следующие выражения:

(185)

Рис 21. Схема к расчету количества теплоты, уходящей в резец

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.