Во всех этих случаях влияние геометрических параметров инструмента, исходных механических свойств стали и смазочно-охлаждающей жидкости будет проявляться (при постоянных значениях глубины резания и подачи) в различных уровнях скорости резания, при которых наступает оптимальная температура. Установлено, например, что при применении смазочно-охлаждающей жидкости оптимальная температура в зоне резания наступает при более высоких значениях скорости резания, что позволяет получить более высокую производительность обработки на рассматриваемой конкретной операции при одной и той же или большей размерной стойкости инструмента. Наоборот, переход от резцов с положительными передними углами и малыми главными углами в плане к резцам с меньшими передними углами и большими углами в плане приводит обычно (при условии отсутствия сколов режущего инструмента) к уменьшению значений скорости резания, соответствующих оптимальной температуре и т. д.

Опытами доказано также [24, 25], что относительный поверхностный радиальный износ инструмента (износ, отнесенный к 0,1 м2 обработанной поверхности) является переменным, если работать с различными сочетаниями скорости резания и подачи, соответствующими оптимальной температуре резания, причем во многих случаях большей подаче соответствуют меньшие скорость резания и относительный износ инструмента. Независимость оптимальной температуры резания от различных технологических параметров и факторов (диаметра обработки, структуры и механических свойств данного обрабатываемого материала, геометрических параметров инструмента, жесткости системы, применения СОЖ и т. д.) делает ее своего рода обобщенной физической константой данной пары резец — деталь. Режим обработки и процессы резания, соответствующие оптимальным температурам, максимальной размерной стойкости инструмента, минимальным стабилизированным значениям сил резания и благоприятным свойствам металла поверхностного слоя, в последующем изложении рассматриваются как оптимальные.

Практическое осуществление этих процессов требует знания эффективных методов определения оптимальных температур резания. До сих пор основным методом определения оптимальных температур резания является метод, основанный на стой-костных опытах, когда устанавливается экстремальная зависимость относительного поверхностного (или линейного) радиального износа от температуры резания. Температура, соответствующая минимуму этого износа, является оптимальной. Однако любые стойкостные опыты являются продолжительными по времени и связаны с расходом большого количества инструментов и обрабатываемых материалов.

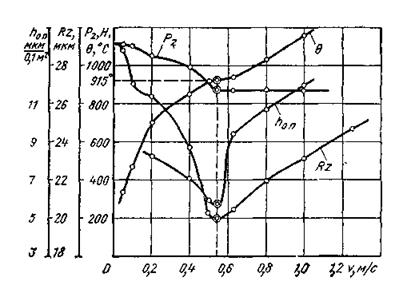

Рис. 27. Экспериментальное определение оптимальной температуры резания жаропрочного сплава ХН70ВМТЮ резцами из сплава ВК8:

![]()

Вместе с тем многочисленные опыты с одновременным

измерением тангенциальной составляющей силы резания Pz,

температуры резания ![]() , относительного поверхностного

радиального износа hо.ц и

высоты неровностей Rz показали, что моментам стабилизации силы резания,

когда она рассматривается функцией скорости резания при постоянных значениях

глубины резания и подачи, соответствуют минимумы кривых относительного износа и

высоты неровностей и, следовательно, оптимальные температуры резания (рис. 27

и 28).

, относительного поверхностного

радиального износа hо.ц и

высоты неровностей Rz показали, что моментам стабилизации силы резания,

когда она рассматривается функцией скорости резания при постоянных значениях

глубины резания и подачи, соответствуют минимумы кривых относительного износа и

высоты неровностей и, следовательно, оптимальные температуры резания (рис. 27

и 28).

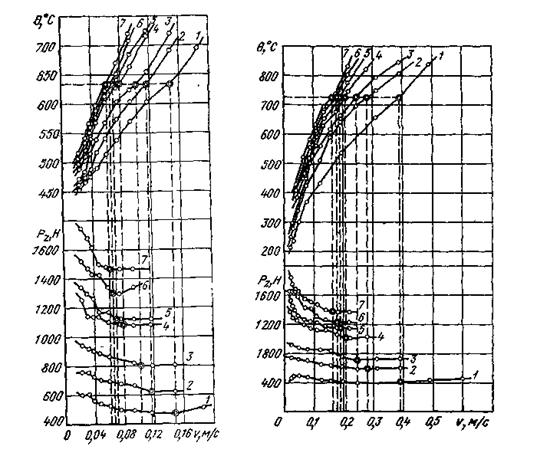

Опыты показывают также, что моменты наступления минимальных значений или стабилизации функций сила-скорость при различных подачах соответствуют практически одной и той же оптимальной температуре резания (рис. 29 и 30). Поэтому момент наступления минимально-стабилизированного значения силы при непрерывном изменении скорости резания является своего рода критерием оптимальности протекания процессов резания. Оптимальные условия можно определять без проведения трудоемких опытов по износу инструментов устанавливая момент наступления стабилизации силы Рz при непрерывном изменении скорости резания v, когда остаются постоянными геометрия инструмента, а также глубина резания t и подача s. Чтобы исключить влияние износа инструмента и повысить точность определения момента наступления стабилизации силы Pz, рекомендуется опыты проводить при отсутствии вибрации одним неизношенным резцом с одинаковой заточкой и при t= (2-4)*10-3 м и s= (0,2-0,5)*10-3 м, когда снижение Рг при увеличении v является значительным.

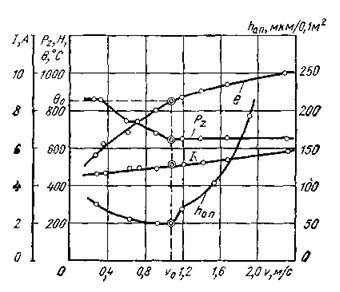

Рис. 28 Экспериментальное определение оптимальной температуры резания жаропрочной стали 15Х18Н12С4ТЮ резцами из сплава ВК8:

![]()

|

Рис.

29 Температурно-силовые зависимости при обработке сплава ХН73МБТЮ резцами из

стали Р18 ![]()

Рис. 30 Температурно-силовые зависимости при обработке

жаропрочного сплава ХН56ВМКЮ резцами из стали ВК6: ![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.