Аммиакатные (хлористые) электролиты просты по составу, устойчивы в работе, обладают хорошей рассеивающей способностью и высоким выходом по току (близким к теоретическому значению). Цинк на катоде выделяется при pН = 8

Цинковые покрытия дополнительно хроматируют в растворах состава 1 или 2.

Таблица 6.1. Составы растворов для хроматирования.

|

Раствор 1 |

Раствор 2 |

||

|

Na2Cr2O7 |

100¸150 г/л |

Na2Cr2O7 |

25¸35 г/л |

|

H2SO4 |

8¸10 г/л |

HNO3 |

4¸7 г/л |

|

Na2SO4×10H2O |

9-15 г/л |

||

|

Время обработки, с |

5¸20 |

Время обработки, с |

30¸60 |

Выполнение работы.

1. Приборы, посуда и реактивы:

Опыт 1: Установка для нанесения покрытий, растворы электролитов для никелирования (состав растворов приведен в таблице 6.2.), раствор для кулонометра, раствор для определения пористости покрытия, стальной образец, кулонометр, наждачная и фильтровальная бумага, весы.

Опыт 2: Установка для нанесения покрытий, аноды цинковые 2 шт., электроды медные – 2 шт., стальной образец, кулонометр, наждачная и фильтровальная бумага, весы, раствор состава (г/л): ZnSO4×7Н2О - 215, Al2(SO4)3×8Н2О - 30, К2SО4·10Н2О – 50, декстрин – 10, раствор для кулонометра, ацетон.

2. Схема установки

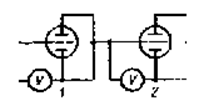

Рис.6.1. Схема установки для изучения процесса получения гальванопокрытий:

1 – электролизер, 2 – медный кулонометр.

Опыты проводятся на установке, схема которой приведена на Рис. 6.1. Установка состоит из электролизера для никелирования - 1, медного кулонометра - 2, источника постоянного тока, регулируемого сопротивления, амперметра и вольтметров. Электролизер представляет собой лабораторный стакан на 250 или 500 см3, к крышке которого прикреплены два никелевых анода с клеммами. Между анодами к крышке крепится образец, подлежащий никелированию.

Медный кулонометр представляет собой лабораторный стакан объемом 250 или 500 см3 с сернокислым электролитом меднения и двумя медными анодами. Между анодами к крышке крепится катод - образец для меднения.

3. Последовательность выполнения работы

3.1. Электролитическое никелирование и определение пористости покрытия.

3.1.1. Соберите установку (Рис. 6.1). Не включая внешнюю цепь, залейте в электролизер для никелирования один из растворов (Таблица 6.2.). Значение рН раствора должно лежать в пределах 5.0÷5.5.

Таблица 6.2. Растворы для никелирования.

|

Компоненты раствора |

Концентрация, г/л |

|

|

раствор 1 |

раствор 2 |

|

|

NiSO4×7Н2О |

250 |

200 |

|

NiС12×6Н2О |

30 |

- |

|

NаС1 |

- |

5-10 |

|

Nа2SО4×10Н2О |

- |

30 |

|

Н3В03 |

30 |

30 |

3.1.2. В кулонометр 2 залейте водный раствор состава (г/л): СuSО4×5Н2О - 250; H2SO4 - 50. Стальной образец обезжирьте в ацетоне, промойте, зачистите наждачной бумагой, еще раз промойте, просушите фильтровальной бумагой и взвесьте. Закрепите в зажимах токоподвода электролизера и, включив внешнюю цепь, погрузите образец в электролизер никелирования между анодами. В кулонометр между анодами погрузите медный образец, приготовленный таким же образом, как и образец для никелирования.

3.1.3. Электролиз проводите при катодной плотности тока 200 a/м2 в течение 20¸30 мин. Затем, вынув образцы из электролизеров, промойте их проточной водой, просушите фильтровальной бумагой и взвесьте. Во время электролиза запишите показания вольтметров на электролизерах. Результаты опыта оформите в Таблице 6.2.

3.1.4. Определите пористость покрытия, нанесенного на стальную пластинку, путем наложения на нее фильтровальной бумаги, пропитанной раствором состава (г/л): К3[Fe(CN)6] - 10 и NaС1 - 20. Время выдержки - 10 мин. Пористость выразите через число пятен, образующихся на единице площади поверхности бумаги. Объясните, почему на фильтровальной бумаге образуются пятна.

3.1.5. Обработка результатов опыта.

Приведите возможные реакции на катодах и анодах электролизеров.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.