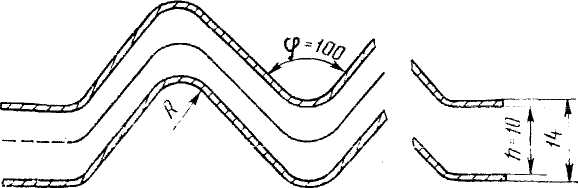

где ic»2(—скорость капли в межжалюзиином канале; h — расстояние между жалюзийными насадками; / — длина жалюзийной насадки; ср — угол поворота криволинейного канала жалюзийной насадки: R — радиус искривления; 5Ж — поверхность площади входа жалюзийной насадки; Sc — поверхность площади свободного сечения аппарата.

|

rnt. ti. ^>_ruijsnan елч-ша и |

Для осаждения капель в жалюзийном сепараторе их радиус должен быть больше rmin, определяемого по уравнению (V.22).

167

В уравнении (V.22) первый сомножитель такой же, как и для гравитационных сепараторов, а второй — характеризует движение капли в криволинейном канале, учитывает его геометрию и центробежную силу, выраженную критерием Фруда. Этот сомножитель в реальных конструкциях жалюзийных сепараторов всегда меньше единицы. Отсюда следует, что rmin для жалюзийных сепараторов меньше, чем для обычных гравитационных. Следовательно, из гравитационных сепараторов уносятся более крупные капли, чем из жалюзийных.

Сепараторы с прямоточными центробежными элементами. Циклонные сепараторы имеют преимущества: высокую производительность и эффективность по сравнению с гравитационными и жалюзийными. Однако эти аппараты имеют ограниченный диапазон области высокой эффективности их работы, в аппаратах образуются вторичные вихри при колебании расхода газа, что приводит к повышению уноса жидкости с отсепарированным газом. Указанные недостатки — основная причина демонтажа циклонных сепараторов на промыслах. Это обусловливает разработку более эффективных и устойчивых сепарационных аппаратов. На основании исследований установлено, что «организация закрутки» потока в меньшем объеме обеспечивает поддержание высокой эффективности процесса. Этот принцип позволил получить эффективность разделения в аппарате за счет установления в нем нескольких сепарационных элементов.

Такое конструктивное решение обеспечивает поддержание эффективности сепарации при снижении расхода газа в завершающей стадии эксплуатации месторождений, так как за счет уменьшения числа рабочих сепарационных элементов удается сохранить в них высокую скорость потока.

Из сепарационных элементов, работающих по указанному принципу, можно указать прямоточные центробежные патрубки (ПЦП) (рис. 43), которые представляют собой заглушённую снизу цилиндрическую трубу 3, на поверхности которой имеются тангенциально прорезанные в вертикальной плоскости щели 4, предназначенные для входа неочищенного газа. Поток газа, поступая через тангенциальные щели, закручивается в поле центробежных сил, образовавшихся за счет закрученного восходящего потока. Практически все капли отбрасываются на внутреннюю поверхность трубы 3. Полученная пленка жидкости, вращаясь по винтовой линии, поднимается под влиянием закрученного потока газа, а затем направляется вниз через кольцевой зазор 2, образованный трубой 3 и вставленным в нее коротким патрубком /, который служит для отвода отсепарированного газа. Ширина этого зазора 63 должна быть несколько больше (на 25— 30%) максимально возможной толщины пленки жидкости и может определяться по формуле [15]:

( f ^ J + -g^tf, (V.23)

168

|

|

|

Рис. 43. Прямоточный центробежный патрубок с тангенциальными щелями входа газа |

где R — диаметр трубы; цт — вязкость жидкости; рг — плотность газа в рабочих условиях; кТ — коэффициент гидравлического сопротивления газа; Qm — расход жидкой фазы; Qr — расход газа.

В ПЦП условно можно разграничить три основные зоны: формирования закрученного потока, устойчивой жидкой пленки и отвода отсепарированной жидкости.

Зона формирования закрученного потока с тангенциальными прорезями или лопатками более эффективна. Этот вариант целесообразно применять при больших расходах газа, когда диаметр патрубка dn>80 мм.

Зона формирования пленки определяется следующими геометрическими размерами: dn — внутренний диаметр ПЦП; /гщ — высота щели; \т — общая площадь сечения щелей; п — число щелей.

169

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.