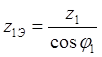

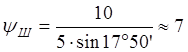

Углы при вершинах нормальных конусов iк = ctg![]() = 1,6;

= 1,6; ![]() =17°50' [12].

=17°50' [12].

![]()

![]() (3.17)

(3.17)

![]() .

.

Принято число зубьев шестерни ![]() =10, тогда число зубьев колеса

=10, тогда число зубьев колеса ![]() [12]:

[12]:

![]() (3.18)

(3.18)

![]() .

.

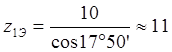

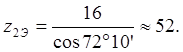

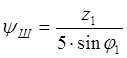

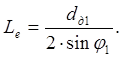

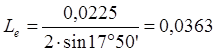

Эквивалентное число зубьев [12]:

.

(3.19) шестерни:

.

(3.19) шестерни:

;

;

колеса

Выбраны коэффициенты формы зуба (таблица 3.4 [12]):

для шестерни ![]() , для колеса

, для колеса ![]()

Проводим сравнительную оценку прочности зубьев шестерни и колеса на изгиб:

шестерни:

![]() МПа, колеса:

МПа, колеса:

![]() МПа.

МПа.

Дальнейший расчёт произведен по материалу колеса. Принят коэффициент износа у = 1,5 ([12] таблица 3.3).

Коэффициент нагрузки К [12]:

![]() ,

(3.20)

,

(3.20)

![]()

Расчётный момент на шестерне ![]() ,

Н·м [12]:

,

Н·м [12]:

![]() (3.21)

(3.21)

![]()

![]() Н·м.

Н·м.![]()

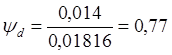

Коэффициент длины зуба ![]() [12]:

[12]:

.

(3.22)

.

(3.22)

.

.

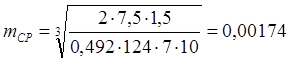

Средний модуль зацепления, м [12]:

![]()

м.

м.

Длина зуба В, м:

![]() (3.23)

(3.23)

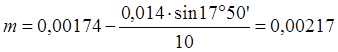

В=7·0,00174=0,01218 м.

Принято В = 0,014 м.

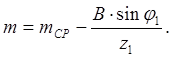

Максимальный (наружный) модуль m, м [12]:

(3.24)

(3.24)

м.

м.

Модуль m округлен до стандартного (по ГОСТу 9563-60).

Принято ![]() м.

м.

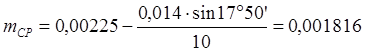

Фактическое значение среднего модуля по формуле (3.24 [12]):

м.

м.

Необходимо уточнить коэффициент нагрузки. Для

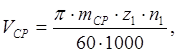

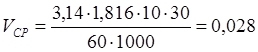

этого определяется окружная скорость конических зубчатых колёс ![]() , м/с [12]:

, м/с [12]:

(3.25) где n – число оборотов

шестерни, мин

(3.25) где n – число оборотов

шестерни, мин![]() (n=30 мин

(n=30 мин![]() ).

).

м/с.

м/с.

При такой скорости для конических колёс

допускается принять 9-ю степень точности. Тогда ![]() ([12]

таблица 3.10) при V ≤ 1 м/с,

([12]

таблица 3.10) при V ≤ 1 м/с, ![]() ([12]

([12] ![]() таблица 3.12) для

несимметричного расположения опор при относительной ширине шестерни.

таблица 3.12) для

несимметричного расположения опор при относительной ширине шестерни.

Действительный коэффициент нагрузки ![]() [12]:

[12]:

![]()

![]() .

.

.

(3.26)

.

(3.26)

![]() .

(3.27)

.

(3.27)

![]() м.

м.

.

.

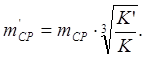

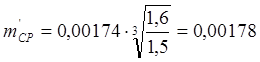

Необходимо пересчитать средний модуль [12]:

(3.28)

(3.28)

.

.

Фактически принятый средний модуль ![]() = 0,001816 м >

= 0,001816 м >![]() обеспечивает прочность.

обеспечивает прочность.

Основные размеры конической зубчатой пары [12]: шестерни:

![]() =0,01816 м;

=0,01816 м; ![]() , В=0,014 м,

, В=0,014 м,

![]() (3.29)

(3.29)

![]() м;

м;

колеса:

расчетом

по формуле (3.28) при ![]() получено

получено ![]() м, расчетом

по формуле (3.30) при

м, расчетом

по формуле (3.30) при ![]() получено

получено ![]() м.

м.

Конусное расстояние ![]() ,м:

,м:

(3.31)

(3.31)

![]()

м.

м.

Проведя исследования предлагаемых в продаже запасных частей к автомобилям и опираясь на результаты выше сделанных расчётов, подбираем стандартные конические шестерни. В качестве шестерни выбираем сателлит, а в качестве колеса — шестерню полуоси заднего моста автомобиля «Москвич». Эти детали наиболее точно соответствуют рассчитанным выше параметрам конических колёс.

3.5 Краткие указания по использованию и техническому обслуживанию станка притирки клапанов

Перед началом работы необходимо установить и закрепить кондуктор для данной марки двигателя из имеющегося комплекта на устройство подвода головки. Установить на кондукторе и закрепить головку блока. Нанести на фаски клапанов притирочную пасту, а к тарелкам клапанов прикрепить поводки. Подвести вращением рукоятки головку к блоку шпинделей и ввести в зацепление с поводками. Включить станок. После завершения притирки клапанов выключить станок и вывести головку из зацепления. Отсоединить и снять головку. Далее процесс повторяется.

Техническое обслуживание заключается в регулярной очистке станка от остатков притирочного состава. Периодичность смазывания вращающихся элементов и передач 1 раз в месяц смазкой Литол-24. Регулировка зазоров в соединении основание-каретка по мере их увеличения с помощью регулировочных болтов.

![]() 4 БЕЗОПАСНОСТЬ

ЖИЗНЕДЕЯТЕЛЬНОСТИ

4 БЕЗОПАСНОСТЬ

ЖИЗНЕДЕЯТЕЛЬНОСТИ

В соответствии с основами законодательства РФ по охране труда – это система обеспечения безопасности жизни и здоровья работников в процессе трудовой деятельности. Она включает в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические и иные мероприятия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.