.

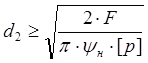

(3.2)

.

(3.2)

м.

м.

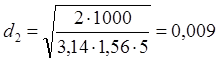

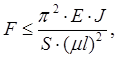

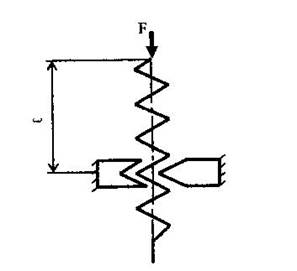

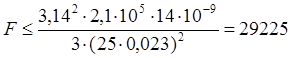

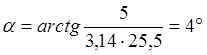

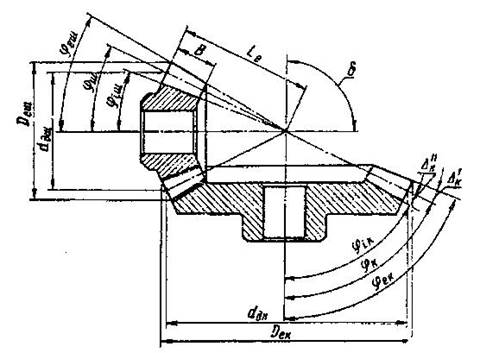

В связи с тем, что длинные винты, подверженные сжимающей нагрузке, необходимо проверять на устойчивость, необходимо сделать проверку (рисунок 3.1). Проверим это по условию устойчивости винта по уравнению Эйлера [12]:

(3.3) где

(3.3) где ![]() – приведённая длина, м (

– приведённая длина, м (![]() );

);

S – коэффициент безопасности; принято S=3 [12];

Е – модуль упругости материала, МПа (![]() );

);

J – приведённый осевой момент инерции сечения винта,

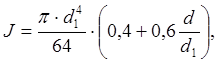

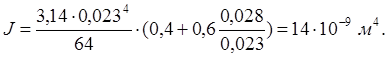

Приведённый осевой момент инерции сечения винта [12]:

(3.4) где

(3.4) где ![]() диаметры резьбы винта

наружный и внутренний соответственно, м [21].

диаметры резьбы винта

наружный и внутренний соответственно, м [21].

Рисунок 3.1 – Схема к расчёту устойчивости

Н.

Н.

что значительно больше принятой осевой нагрузки F= 1000 Н, следовательно, принятый средний диаметр винта, равный 0.0255 м при длине 0.4 м вполне устойчив на сжатие.

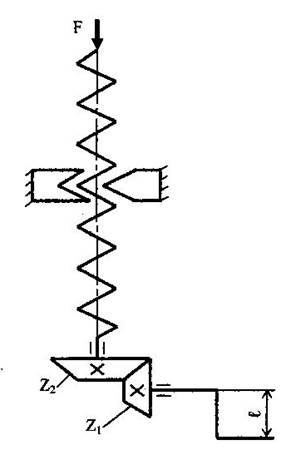

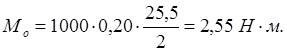

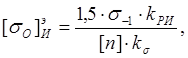

Определяем крутящий момент, необходимый для поднятия груза. При этом используем методику расчёта винтовых домкратов [10] (рисунок 3.2).

Крутящий момент М, приложенный к винту при подъёме, складывается из момента трения в резьбе Мр и момента трения в опорной головке Мо [10]:

![]()

![]() (3.5)

(3.5)

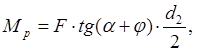

Момент трения в резьбе ![]() , Н·м [10]:

, Н·м [10]:

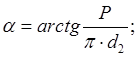

(3.6) где α

– угол подъёма винтовой линии резьбы, град. [10]:

(3.6) где α

– угол подъёма винтовой линии резьбы, град. [10]:

(3.7)

(3.7)

![]()

φ – угол трения резьбы при tgφ= 0,1.

Рисунок 3.2 – Схема для расчёта крутящего момента

Момент трения в опорной головке ![]() ,

Н·м:

,

Н·м:

(3.8)

(3.8)

где ![]() средний диаметр наружной резьбы, м

(

средний диаметр наружной резьбы, м

(![]() =0.025 м [21]).

=0.025 м [21]).

![]()

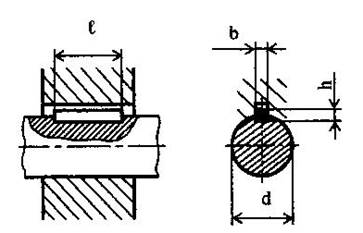

3.4.2 Расчёт шпоночного соединения

Конструктивно принят диаметр вала d = 0,02 м.

Момент ![]() , передаваемый шпоночным

соединением, Н·м [12]:

, передаваемый шпоночным

соединением, Н·м [12]:

![]()

![]() (3.9) где

Рр – усилие рабочего по нормам Госгортехнадзора для ручных

приводов, Н (Рр=100 Н);

(3.9) где

Рр – усилие рабочего по нормам Госгортехнадзора для ручных

приводов, Н (Рр=100 Н);

Рисунок 3.3 – Схема шпоночного соединения

lрук – длина рукоятки, м (lрук=0,05 м).

![]()

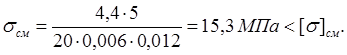

Проверка шпоночного соединения на смятие [12]:

(3.10) где d- диаметр вала, м

;

(3.10) где d- диаметр вала, м

;

h- высота сечения шпонки, м (h=0,006 м);

lр – рабочая длина шпонки в соединении вал-шестерня, м (lр=0,012 м);

![]() допускаемое напряжение смятия, МПа (

допускаемое напряжение смятия, МПа (![]() ).

).

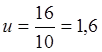

При расчёте шпонки на соединении вал-колесо необходимо учесть передаточное число конической передачи u[12]:

(3.11) где

(3.11) где ![]() число зубьев ведущей шестерни;

число зубьев ведущей шестерни;

![]() число зубьев ведомой шестерни.

число зубьев ведомой шестерни.

.

.

Момент Мк на валу колеса [12]:

![]() (3.12)

(3.12)

![]() Н·м.

Н·м.

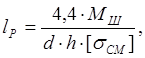

Длина шпонки ![]() сечением

0,006х0,006 м [12]:

сечением

0,006х0,006 м [12]:

(3.13)

(3.13)

м.

м.

Принята длина шпонки по ГОСТ 8789-86 равной 0,006 м.

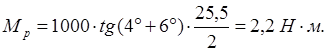

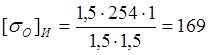

3.4.3 Расчёт открытой конической зубчатой пары

![]()

Рисунок 3.4 – Зацепление конических зубчатых колес

3.4.3.1 Выбор материалов

Для шестерни ![]() сталь 45;

сталь 45; ![]() = 590 МПа;

= 590 МПа; ![]() = 300 МПа (при диаметре заготовки

до 100 мм); термообработка-нормализация; для колеса z2 - стальное литьё

35Л;

= 300 МПа (при диаметре заготовки

до 100 мм); термообработка-нормализация; для колеса z2 - стальное литьё

35Л; ![]() = 490 МПа;

= 490 МПа; ![]() =

270 МПа (таблица 7.4 [7]).

=

270 МПа (таблица 7.4 [7]).

Предел выносливости при симметричном цикле изгиба [7]:

![]() (3.14) для материала шестерни:

(3.14) для материала шестерни:

![]() МПа;

МПа;

для материала колеса:

![]() МПа.

МПа.

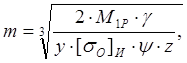

3.4.3.2 Определение модуля

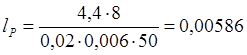

Средний модуль зацепления конической пары из условия прочности зубьев на изгиб [12]:

(3.15) где М1Р

– расчётный крутящий момент, Н·м;

(3.15) где М1Р

– расчётный крутящий момент, Н·м;

![]() допускаемое напряжение при изгибе,

МПа;

допускаемое напряжение при изгибе,

МПа;

![]() коэффициент длины зуба;

коэффициент длины зуба;

у – коэффициент износа;

z – число зубьев.

Допускаемое напряжение при изгибе, МПа [12]:

(3.16) где [n] – коэффициент запаса прочности, принято [n]=1,5 для

шестерни, [n]=1,7 для колеса

[12];

(3.16) где [n] – коэффициент запаса прочности, принято [n]=1,5 для

шестерни, [n]=1,7 для колеса

[12];

![]() коэффициент режима (

коэффициент режима (![]() [12]);

[12]);

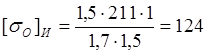

для шестерни:

МПа;

МПа;

для колеса:

МПа.

МПа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.