![]() (4.5)

(4.5)

где ![]() удельный

расход воды в смену на каждого работающего на хозяйственно-бытовые нужды, л (

удельный

расход воды в смену на каждого работающего на хозяйственно-бытовые нужды, л (![]() л [27]).

л [27]).

![]() л.

л.

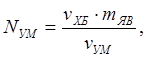

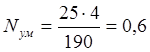

Количество умывальников ![]() , шт [27]:

, шт [27]:

(4.6)

(4.6)

где ![]() потребность воды

на один умывальник в сутки, л (

потребность воды

на один умывальник в сутки, л (![]() л [27]).

л [27]).

шт.

шт.

![]() Принято

Принято ![]() .

.

3 КОНСТРУКТОРСКАЯ РАЗРАБОТКА

3.1 Выбор конструкторской разработки на основе технологической

части проекта

В технологическом процессе присутствует операция

по ремонту головки блока цилиндров и притирке клапанов. По технологии,

действующей в ОАО - 19, притирка клапанов головки блока двигателей марок

ЗИЛ, ЯМЗ осуществляется вручную. Лишь притирка клапанов головок цилиндров автомобилей

КамАЗ осуществляется на специальном станке, т.к. этот станок (Р-237)

предназначен только для данной марки двигателя. Вследствие этого затра![]() ты труда на ремонт

головок двигателей других марок значительно выше, нежели - бы с использованием

данного станка.

ты труда на ремонт

головок двигателей других марок значительно выше, нежели - бы с использованием

данного станка.

Поэтому в качестве конструкторской разработки в данном проекте предложена модернизация станка притирки клапанов Р-237 с разработкой устройства подвода головки блока к блоку шпинделей, позволяющего осуществлять притирку клапанов головок двигателей всех марок автомобилей, имеющихся на данном предприятии.

3.2 Анализ известных конструкций станков притирки клапанов и

обоснование предлагаемого варианта устройства

Проведённый анализ существующих конструкций станков притирки клапанов (например ОПР-1841А) показал, что многие из них являются универсальными, т.е. для различных марок двигателей. Подвод головки блока к блоку шпинделей на этих станках осуществляется с помощью устройства, включающего в себя зубчатую передачу.

Станок Р-237, как было сказано в предыдущем подразделе, предназначен только для двигателей автомобилей КамАЗ. Подвод головки к блоку шпинделей вследствие специфичности станка, осуществляется при помощи эксцентрикового устройства.

Так как покупка нового универсального станка

нецелесообразна ввиду его высокой стоимости, предлагается модернизировать

имеющийся станок путём ![]() замены эксцентрикового

устройства подвода головки на устройство подобное тем, что используются в

известных конструкциях.

замены эксцентрикового

устройства подвода головки на устройство подобное тем, что используются в

известных конструкциях.

3.3 Краткое описание конструкции

Конструкция представляет собой устройство подвода головки блока к блоку шпинделей. При разработке данной конструкции за основу взяты устройство и принцип работы винтового домкрата с передачей крутящего момента, создаваемого рабочим, от рукоятки к передаче винт-гайка через открытую коническую зубчатую передачу.

Основными элементами данной конструкции являются: опорная рамка, на которой закреплён кондуктор с последующей установкой на него головки блока; основания, жёстко привёрнутого к станине станка;передачи винт-гайка и конической зубчатой передачи для передачи крутящего момента от рукоятки к механизму подъёма данного устройства. Для обеспечения жёсткости конструкции в ходе рабочего процесса, на опорной рамке предусмотрены винты, а на столе станка – защелки, которые всовокупности представляют дополнительные опоры задней части этой рамки.

3.4 Конструкторские расчёты

3.4.1 Расчет передачи винт-гайка

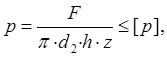

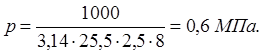

Основной причиной выхода из строя передач винт-гайка является износ. Для обеспечения необходимой износостойкости передачи нужно, чтобы среднее давление р в резьбе не превышало допускаемого [12]:

(3.1) где F – расчётная осевая сила, действующая на винт, Н (F=1000 Н);

(3.1) где F – расчётная осевая сила, действующая на винт, Н (F=1000 Н);

d2 – средний диаметр резьбы, м ( );

);

h – рабочая высота профиля, принимаемая для трапециидальной резьбы, равной 0,5Р, где Р - шаг резьбы;

![]() z=H/P - число витков резьбы на высоте гайки Н:

z=H/P - число витков резьбы на высоте гайки Н:

;

;

[р] – допускаемое давление в резьбе соединения пары сталь-чугун, МПа ([p]=5МПа {табл. 5.3 [12]})

Отсюда, вводя обозначение отношения высоты гайки к среднему диаметру ψн = H/d2, получаем средний диаметр резьбы трапециидального профиля по формуле [12]:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.