– свободную ковку.

6.1 Экономическое обоснование метода получения заготовки

С целью выбора оптимального способа получения заготовки производим сравнение этих трех методов.

6.1.1 Определяем себестоимость заготовки полученной из сортового проката (круглый)

Круглый горячекатаный повышенной нормальной точности ГОСТ 2590-71.

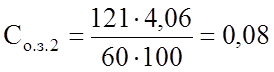

Себестоимость заготовки из проката определяем по формуле

![]() , (5.1)

, (5.1)

где М – затраты на материал заготовки, грн. [4, с. 30]

![]() – механическая себестоимость

операции.

– механическая себестоимость

операции.

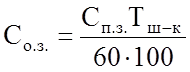

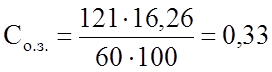

Технологическая себестоимость резки заготовки:

, (5.2)

, (5.2)

где ![]() – приведенные затраты на рабочем

месте,

– приведенные затраты на рабочем

месте, ![]() =121 коп/час.

=121 коп/час.

![]() –

штучно-калькуляционное время выполнения заготовительной операции [4, с. 147].

–

штучно-калькуляционное время выполнения заготовительной операции [4, с. 147].

![]() мм

мм

коп/час

коп/час

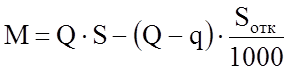

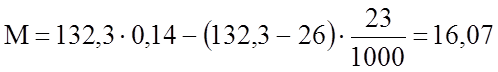

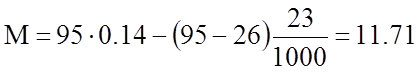

Затраты на материал

, (5.3)

, (5.3)

где Q – масса заготовки, Q = 132,3 кг.

S – цена 1 кг материала заготовки, S= 0,14 грн. [4, с. 32]

q– масса готовой детали, q = 26 кг.

![]() – цена 1 т

отходов,

– цена 1 т

отходов, ![]() = 23 грн. [4, с. 32]

= 23 грн. [4, с. 32]

грн.

грн.

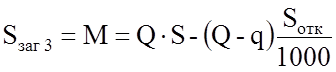

Полученные результаты подставляем в формулу 5.1

![]() грн.

грн.

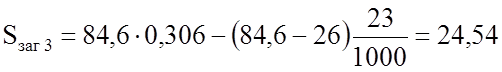

6.1.2 Себестоимость заготовки, полученной из толстостенных труб

Трубы толстостенные стальные бесшовные горячекатаные ГОСТ 8732-78.

Расчет ведем по выше перечисленным формулам:

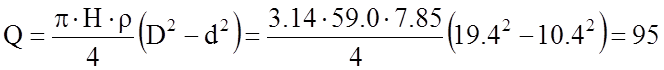

![]() , (5.4)

, (5.4)

где D – внешний диаметр трубы, D = 194 мм

d – внутренний диаметр трубы, d = 104 мм

![]() –

коэффициент,

–

коэффициент, ![]() = 2,14 [4, с.147]

= 2,14 [4, с.147]

![]() мин

мин

По формуле 5.2 определяем себестоимость резки заготовки

коп/час

коп/час

По формуле 5.3 определяем затраты на материал.

где Q – вес заготовки, Q = 95 кг

кг

кг

грн

грн

По формуле 5.1 определяем себестоимость заготовки.

![]() грн

грн

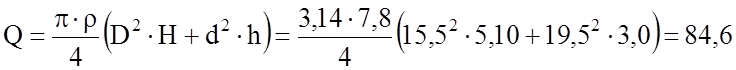

6.1.3 Себестоимость заготовки, полученной свободной ковкой, определяем по формуле

, (5.5)

, (5.5)

где Q – вес заготовки, Q = 84,6 кг

кг

кг

S – оптовая цена на заготовку.

![]() , [6, табл. 2, с. 420]

, [6, табл. 2, с. 420]

где ![]() 428,7

428,7

![]() 27,63 [6,

табл. 5, с. 420]

27,63 [6,

табл. 5, с. 420]

![]() грн/м = 0,306

грн/кг

грн/м = 0,306

грн/кг

грн

грн

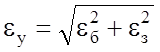

Просчитав три варианта получения заготовки

![]() = 16,40 грн

= 16,40 грн

![]() = 11,79 грн

= 11,79 грн

![]() = 24,54 грн

= 24,54 грн

![]()

Так как самая дешевая заготовка (![]() = 11,79 грн), то будем получать

методом проката из толстостенных труб.

= 11,79 грн), то будем получать

методом проката из толстостенных труб.

Определяем экономический эффект.

![]() , (5.6)

, (5.6)

где N = 200 шт – количество изготовляемых заготовок.

![]() грн

грн

Выбранный способ получения заготовок значительно уменьшает механическую обработку.

Трубы стальные бесшовные горячедеформированные ГОСТ 8732-78.

– Наружный диаметр, D = Ø194±0,97

– Толщина стенки, t = 45±1,88

– Масса 1 м трубы, m = 165,30 кг

Условное обозначение толстостенной трубы.

Труба

Заготовка (толстостенная труба) гостирована и допуски определяются заводом изготовителем труб.

7 Выбор оптимального варианта технологического маршрута.

7.1 Выбор и обоснование схемы базирования и закрепления

При выборе схем базирования и закрепления необходимо руководствоваться рекомендациями из [7, с.11]

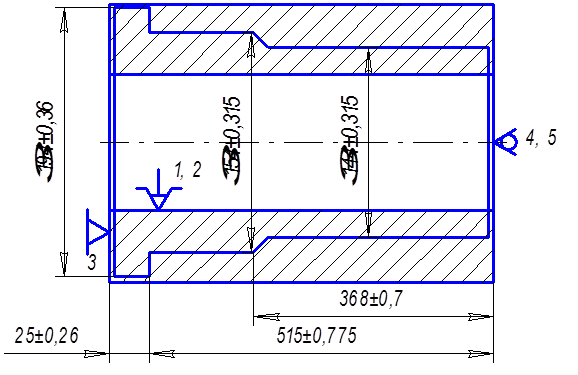

Рассмотрим возможные схемы базирования и закрепления при обработке заготовки на токарной операции 020 (Обтачивание по всем поверхностям с припуском 2÷3 мм).

Наиболее эффективные способы закрепления заготовки на операции – закрепление в патроне и поджатием задней бабкой.

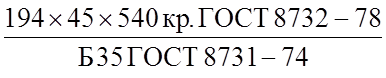

,

,

где

![]() – погрешность базирования (при упоре

в торец

– погрешность базирования (при упоре

в торец ![]() = 0);

= 0);

![]() –

погрешность закрепления заготовки в трехкулачковом самоцентрирующемся патроне (

–

погрешность закрепления заготовки в трехкулачковом самоцентрирующемся патроне (![]() = 0 мкм).

= 0 мкм).

![]()

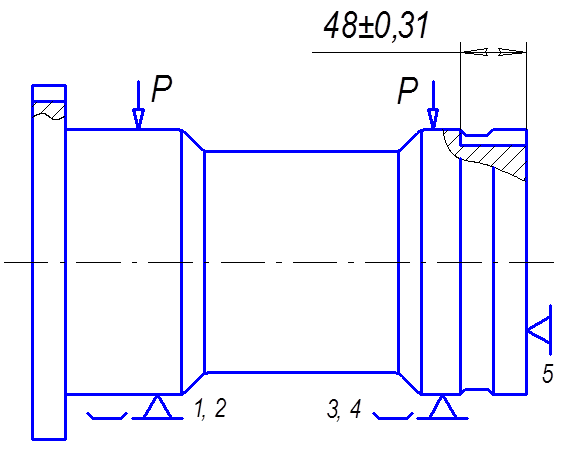

Рисунок 7.1 – Эскиз закрепления заготовки в патроне и вращающемся центре

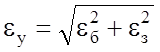

– закрепление в грибковых центрах

,

,

где

![]() – погрешность базирования,

– погрешность базирования, ![]() = 0;

= 0;

![]() –

погрешность закрепления,

–

погрешность закрепления, ![]() = 0.

= 0.

![]()

Рисунок 7.2 – Эскиз закрепления заготовки в грибковых центрах

Проанализировав два разных способа закрепления можно утверждать, что более точный и надежный способ закрепления это закрепление в трехкулачковом самоцентрирующемся патроне. Потому что нецелесообразно делать черновую обработку в грибковых центрах и передавать крутящий момент через хомутик.

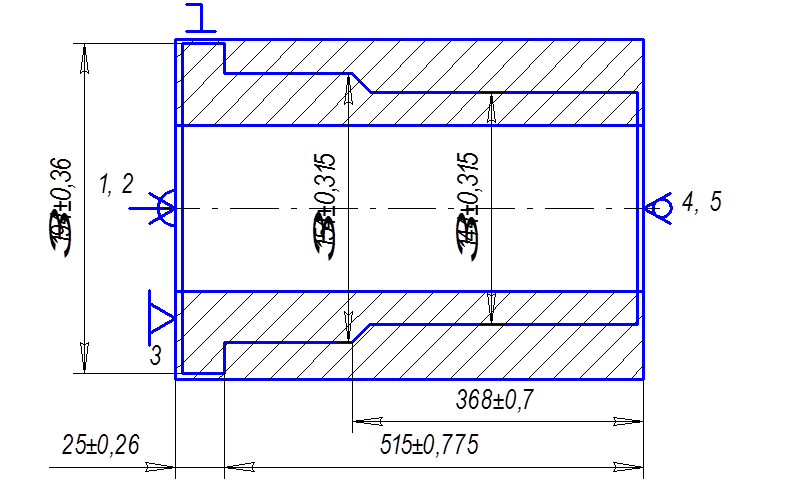

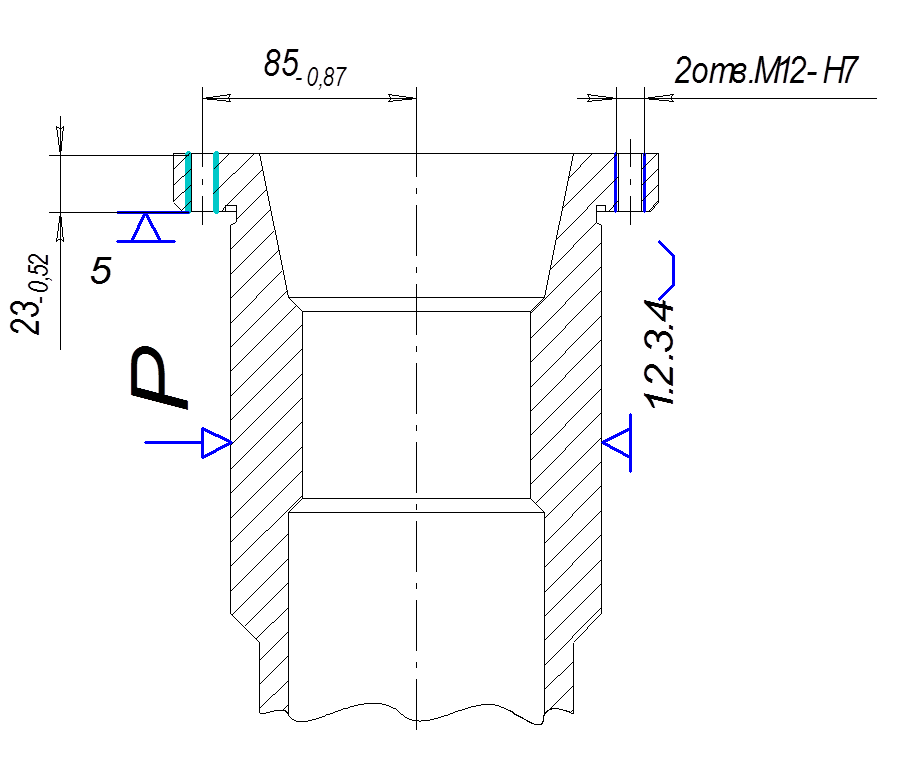

Рассмотри возможные варианты базирования и закрепления заготовки на вертикально фрезерной операции 035 (фрезерование пазов 20×10 и 14×48).

Наиболее эффективный способ закрепления заготовки на этой операции – закрепление заготовки в центрах.

Учитывая нагрузку, которая фреза создает в радиальном направлении, можно утверждать, что будет погрешность высоты паза (7,5) и размер не будет выдержан. Потому что сами центра недостаточно жесткие и не рассчитаны на большую радиальную нагрузку. И погрешность на размер (487±0,775)

Рисунок 7.3 – Эскиз закрепления заготовки в грибковых центрах

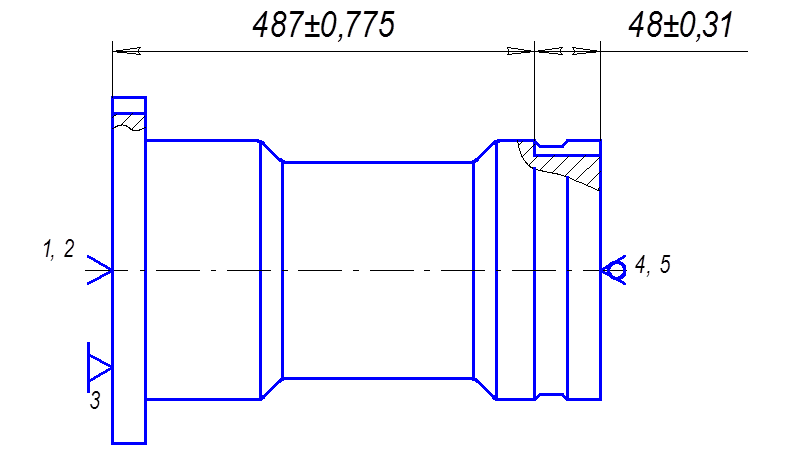

– Закрепление заготовки в призме

В таком случае хорошо открывается торец, что дает обрабатывать деталь не только на вертикально-фрезерном, но и на горизонтально-фрезерном станке. Погрешность получения размера сводится к нулю (допуску на диаметральный размер М140×2-6g после нарезания резьбы).

Рисунок 7.4 – Эскиз закрепления заготовки в призмах

С этих двух схем закрепления выгодней использовать закрепления в призмах.

Что является наиболее точным и дешевым способом по сравнению с закреплением в центрах.

Выбор и обоснование схемы базирования и закрепления.

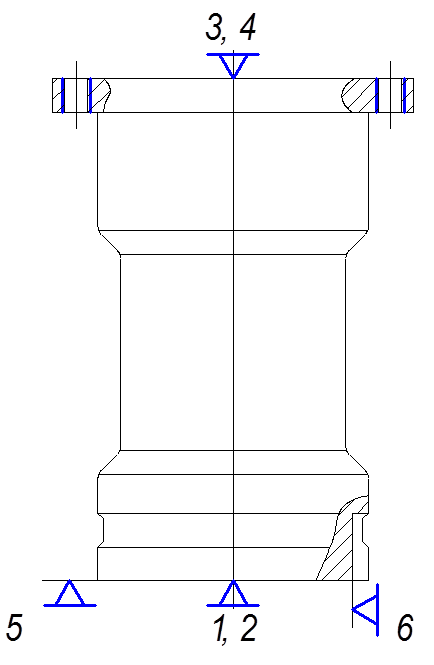

Рассмотрим возможные варианты базирования и закрепления на вертикально-сверлильной операции 040 (сверление двух отверстий под резьбу М12-7Н) наиболее эффективные способы базирования на этой операции:

– Закрепление заготовки в призмах

Рисунок 7.5 – Эскиз закрепления заготовки в призмах.

Рассчитываем погрешность базирования. В призмах при обработке отверстий по кондуктору [ .стр.137].

– Закрепление заготовки в специальном приспособлении по внутреннему отверстию.

Рисунок 7.6 – Эскиз закрепления в специальном приспособлении по внутреннему отверстию.

Рассчитываем погрешность базирования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.