Таблица 3.1 – Определение типа производства

|

Номер операции |

Наименование операции |

Тш-к, час |

mp, шт |

P, шт |

|

О, шт |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

015 |

Токарная |

0,84 |

0,052 |

1 |

0,052 |

15,38 |

|

020 |

Токарная |

4,52 |

0,280 |

1 |

0,280 |

2,86 |

|

025 |

Токарная |

3,70 |

0,230 |

1 |

0,230 |

3,46 |

|

030 |

Токарная |

0,42 |

0,030 |

1 |

0,030 |

26,66 |

Продолжение таблицы 3.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

035 |

Сверлильная |

0,10 |

0,006 |

1 |

0,006 |

133 |

|

040 |

Токарная |

4,45 |

0,276 |

1 |

0,276 |

2,89 |

|

045 |

Расточная |

5,00 |

0,310 |

1 |

0,310 |

2,58 |

|

050 |

Шлифовальная |

6,55 |

0,406 |

1 |

0,406 |

1,97 |

|

Всего |

25,58 |

– |

8 |

– |

188,82 |

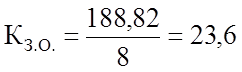

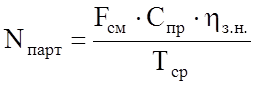

3.2.5 Коэффициент закрепления операций определяем по формуле

Полученное значение коэффициента (20 < Кз.о.< 40) соответствует мелкосерийному типу производства [5, с. 11].

3.3 Определение формы организациипроизводства

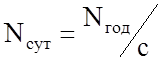

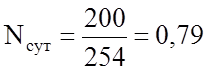

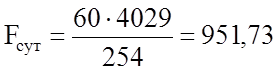

3.3.1 Суточный выпуск деталей

, (3.6)

, (3.6)

где с – количество рабочих дней в году, с = 254 дня [5, с. 11].

шт/день.

шт/день.

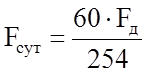

3.3.2 Суточный фонд времени работы оборудования

, (3.7)

, (3.7)

мин.

мин.

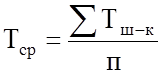

3.3.3 Средняя трудоемкость механических операций

, (3.8)

, (3.8)

где n – число операций, n = 8.

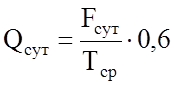

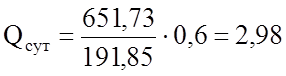

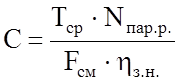

3.3.4 Суточная производительность поточной линии

при загрузке её на 60%

, (3.9)

, (3.9)

шт.

шт.

При сравнении ![]() видно,

что суточный выпуск деталей гораздо меньше суточной производительности поточной

лини при загрузке её на 60%, т.е. применение однономенклатурной поточной линии

нецелесообразно. Поэтому применяем групповую форму организации производства.

видно,

что суточный выпуск деталей гораздо меньше суточной производительности поточной

лини при загрузке её на 60%, т.е. применение однономенклатурной поточной линии

нецелесообразно. Поэтому применяем групповую форму организации производства.

3.4 Определение такта выпуска

3.4.1 Такт выпуска

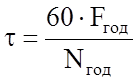

, (3.10)

, (3.10)

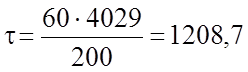

мин

мин

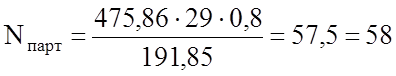

3.5Определение партии запуска

3.5.1 Рассчитываем количество деталей в партии

![]() , (3.11)

, (3.11)

где

![]() – периодичность запуска деталей в

изготовление,

– периодичность запуска деталей в

изготовление, ![]() = 72 [4, с. 23].

= 72 [4, с. 23].

![]() шт.

шт.

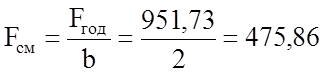

3.5.2 Средний фонд времени работы оборудования

мин

мин

где b – количество смен, b = 2.

3.5.3 Корректируем размер партии за счет определения числа смен на обработку всей партии

, (3.12)

, (3.12)

Число смен округляем до ближайшего целого значения: ![]() = 29.

= 29.

Тогда число деталей в партии

, (3.13)

, (3.13)

шт.

шт.

3.6 Характеристика мелкосерийного производства

Мелкосерийный тип производства характеризуется небольшой номенклатурой выпуска изделий, изготовляемых периодически повторяющимися партиями.

Технологический процесс следует разрабатывать по принципу группового метода обработки деталей, дающего возможность эффективно применять на универсальном оборудовании универсальную высокопроизводительную технологическую оснастку (УСП) и повышать производительность труда. В мелкосерийном производстве нашли широкое применение станки с числовым программным управлением (ЧПУ). Станки с ЧПУ не требуют длительной переналадки при переходе на обработку от одной заготовки на другую, что позволяет на данных станках производить процесс обработки с более расширенной номенклатурой заготовок. Их применение позволяет улучшить производительность труда на 50 - 70%, а а также использовать труд рабочих более низкой квалификации. Если сравнивать с единичным производством, то значительно выше, чем в массовом производстве.

Для оценки технологичности обратимся к чертежу детали. Материал детали – Сталь 35 ГОСТ 1050-74. Деталь легко обрабатывается, так как данный материал достаточно пластичен, что видно с коэффициента обрабатываемости, который приведен в таблице 4.1 [ , табл. 2.3, с. 71].

Таблица 4.1 – Коэффициент обрабатываемости различных групп конструкционных материалов

|

Марка стали |

Состояние материала |

Механические свойства |

Коэффициент обрабатываемости |

||

|

НВ |

|

Быстрорежущая сталь |

Твердый сплав |

||

|

Сталь 35 |

Горячекатаный |

< 187 |

— |

1,0 |

1,0 |

С увеличением содержания углерода обрабатываемость ухудшается. Одновременно увеличивается возможность получения более высоких параметров шероховатости поверхности, растут усилия резания. Возможность получения требуемых параметров в зависимости от коэффициента обрабатываемости приведены в таблице 4.2 [6, с. 486].

Таблица 4.2 – Получение требуемой шероховатости поверхности в зависимости от обрабатываемой стали

|

Обрабатываемость стали |

|

Возможность получения требуемой шероховатости поверхности |

|

Хорошая |

1,4 – 1,0 |

Без особых затруднений |

Деталь выполнена в форме втулки со сквозным центральным отверстием Æ 110 мм, поэтому можно сказать, что большинство поверхностей открыты. Так как длинна детали (535 мм) и есть центральное отверстие (Æ 110 мм), то чтобы вести обработку с наиболее производительными режимами резания, нужно использовать неподвижный люнет.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.