Все поверхности легко доступны для обработки режущим инструментом как внутренние, так и наружные, и могут быть выполнены с заданной точностью. Поэтому не требует применения специального инструмента, что снижает себестоимость изделия.

Деталь имеет ряд нетехнологических элементов.

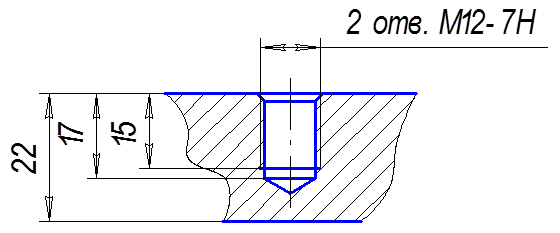

1 Два отверстия с резьбой, выполненные для удобства транспортировки детали, сделаны глухими на глубину (17 мм) при толщине торца (22 мм).

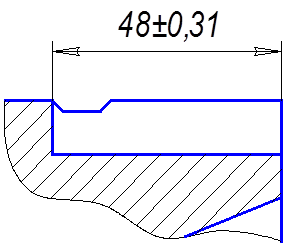

Рисунок 4.1 – Эскиз элемента детали

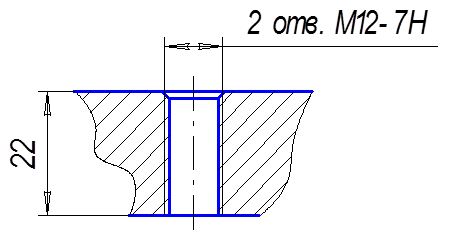

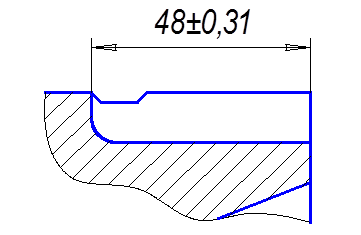

Выдерживать размер причиняет некоторые неудобства. Поэтому можно данный элемент детали выполнить следующим образом. Рисунок 4.2.

Рисунок 4.2 – Эскиз предлагаемого элемента детали.

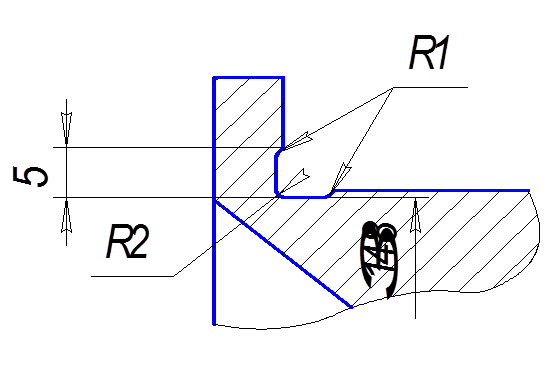

2 Паз между посадочным местом радиально-упорного подшипника Æ150js6 и торцом детали. Является нетехнологичным, так как затруднительно его получение. Или для этого нужно будет использовать специальный инструмент, что экономически невыгодно. Рисунок 4.3.

Рисунок 4.3 – Эскиз элемента детали.

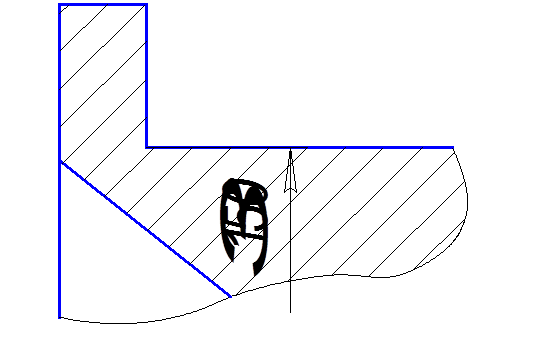

Деталь можно выполнить без паза, что удешевляет себестоимость детали и делает втулку более технологичной.

Рисунок 4.4 – Эскиз предлагаемого элемента детали.

3 Паз (14´48) для фиксации гайки нетехнологичен.

Рисунок 4.5 – Эскиз элемента детали

Этот элемент необходимо выполнять, а улучшить его технологичность практически невозможно. Разве что заменить обработку концевой фрезой на дисковую.

Рисунок 4.6 – Эскиз предлагаемого элемента детали

Деталь обладает развитыми базовыми поверхностями, что упрощает установку детали на станке. Форма детали позволяет непосредственно измерять заданные на чертеже размеры.

Вывод: в этом пункте была проанализирована деталь на технологичность. Несмотря на перечисленные нетехнологичные элементы (рисунки 4.1, 4.3, 4.5) деталь в целом спроектирована грамотно.

Определение коэффициента использования материала

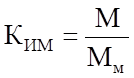

,

,

где М – масса готовой детали, М = 26 кг

Мм – масса заготовки, Мм = 82,5 кг

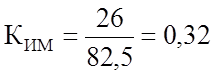

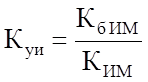

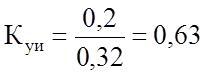

Определение уровня технологичности конструкции по использованию материала

,

,

где Кб ИМ – базовый коэффициент использования материала, Кб ИМ = 0,2

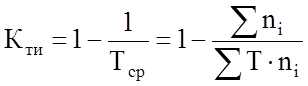

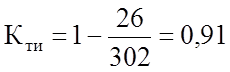

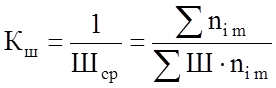

Определяем коэффициент точности обработки

где Σ ni – число размеров соответствующего классу точности

Т – класс точности обработки

![]()

![]()

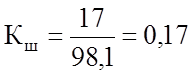

Определяем коэффициент шероховатости

,

,

где

![]() – число поверхностей

соответствующего классу шероховатости

– число поверхностей

соответствующего классу шероховатости

![]()

![]()

В целом конструкция детали технологична и спроектирована грамотно. Хотя и есть мелкие нетехнологичные элементы (рисунок 4.1, 4.3, 4.5).

5 Анализ существующего или типового технологического процесса. Формирования задания проектирования

Для удобства выполнения этого раздела составим таблицу технологического процесса

Таблица 5.1 – Детальное рассмотрение заводского техпроцесса

|

№ п/п |

Наименование операции |

Краткое содержание операции |

Базирование |

Оборудо-вание |

|

1 |

2 |

3 |

4 |

5 |

|

005 |

Заготовительная |

Ковка |

— |

ГКМ |

|

010 |

Термическая |

Печь |

||

|

015 |

Токарная |

Подрезать торцы |

В патроне |

Токарно-винторезный станок 16К20 |

|

020 |

Токарная |

Точить по контуру всю деталь |

В центрах |

Токарно-винторезный станок 16К20 |

|

025 |

Токарная |

Точить с припуском 0,5 на сторону поверхности (15, 16, 17, 18, 19, 11, 9, 1, 12, 3, 4, 8) и нарезать резьбу на пов. 12 |

В патроне и люнете. Разжимная оправка и вращающийся грибковый центр |

Токарно-винторезный станок 16К20 |

|

030 |

Разметочная |

Разметить для фрезерования трех пазов (20×10), паза (14×48) и двух отверстий под М12-7Н |

По поверхностям 4, 8 в призмах |

Верстачный стол |

|

035 |

Фрезерная |

Фрезеровать три паза 20×10) и паз (14×48) |

По поверхностям 4, 8 в призмах |

Вертикально-фрезерный станок 6Т104 |

|

040 |

Сверлильная |

Сверлить 2 отв. Ø10,2, зенкеровать фаски |

По поверхностям 4, 8 в вертикальных призмах |

Вертикально-сверлильный станок 2Н118 |

|

045 |

Токарная |

Расточить поверхности 16, 18 до Ra = 1,6 мкм, расточить и полировать поверхности 15, 11 до Ra = 0,8, точить и полировать поверхности 2, 4, 8 |

По поверхностям 16, 18 в разжимной оправке и люнете, оправке и грибковом центре |

Токарно-винторезный станок 16К20 |

Продолжение таблицы 5.1

|

1 |

2 |

3 |

4 |

5 |

|

050 |

Маркировочная |

Маркировать |

Призмы |

Верстачный стол |

|

055 |

Контрольная |

Проверить соответствие размеров чертежу |

— |

Стол ОТК |

|

060 |

Слесарная |

Нарезать резьбу М12-7Н |

— |

— |

Проанализируем каждую операцию отдельно

005 Заготовительная. Эта операция предусматривает использование дорогостоящего оборудования как ГКМ. В связи с тем, что длина заготовки 535 мм, то прошить отверстие невозможно и при дальнейшей обработке нужно будет снимать много материала. Т.е. с выше сказанного мы видим, что заготовка была выбрана крайне неудачно, что в дальнейшем надо учесть и постараться получить заготовку максимально приближенную к получаемой детали.

010 Термическая. На этой операции выравнивают структуру материала заготовки и получают нужную твердость (НВ 187). Это операция нужна еще чтобы снять напряжения материала после ковки.

015 Токарная. На этой операции подрезают торцы и центрируют заготовку. Базирование и закрепление выбраны правильно. Станок выбран тоже правильно, потому что операция черновая и не требует большой точности выполнения. В качестве режущего инструмента используются резцы с напайными пластинами из быстрорежущей стали, что уже довольно застарело и не позволяет применять прогрессивные режимы резания. Инструмент можно поменять на резцы с механическим креплением многогранных неперетачиваемых пластин, что позволит применять более прогрессивные режимы резания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.