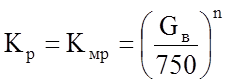

Проверим подачу, допускаемую прочность сверла, мм/об

![]() ,

,

где Cs = 0,064 [9, с. 122].

Kls = 0,9 – поправочный коэффициент на подачу [9, с. 122].

![]() мм/об

мм/об

Sд < Sпр.св. (0,14 < 0,18) – условие прочности сверла выполняется.

Проверяем принятую подачу по осевой силе, допускаемой прочностью механизма подачи станка. Для этого определяем осевую силу, Н

![]()

где Ср = 68 [6, табл. 32, с. 281]

g = 1,0 [6, табл. 32, с. 281]

y = 0,7 [6, табл. 32, с. 281]

np = 0,75 [6, табл. 32, с. 281]

Осевая сила

![]() Н

Н

Po < Pmax (1348,6 < 15000)

Поэтому назначенная подача Sg = 0,14 мм/об вполне доступна

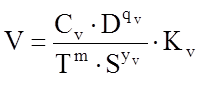

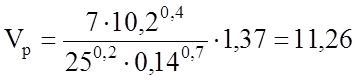

VI) Определяем скорость резания, допускаемую режущим инструментом, м/мин

,

,

где Cv = 7,0

qv = 0,4

yv = 0,7

m = 0,2

Kv – общий поправочный коэффициент на скорость резания, учитывающий фактическое усилие резания;

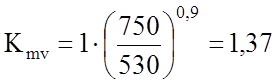

![]() ,

,

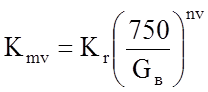

где Kmv – коэффициент, учитывающий количество обрабатываемого материала;

nv = 0,9; Kr = 1 [6, табл. 2, с. 262].

[6, табл.

1, с. 261]

[6, табл.

1, с. 261]

Knv – коэффициент, учитывающий состояние поверхности заготовки, Knv = 1,0 [6, табл. 5, с. 263]

Kuv – коэффициент, учитывающий материал инструмента, Kuv = 1,0 [6, табл. 6, с. 263]

Кlv – коэффициент, учитывающий глубину сверления, Кlv = 1,0 [6, табл. 31, с. 280]

![]()

м/мин

м/мин

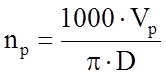

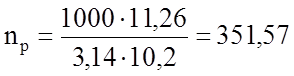

Определяем частоту вращения шпинделя

где D – диаметр сверла, D = 10,2 мм

об/мин

об/мин

Принимаем частоту вращения шпинделя с паспортных данных nр = 355 об/мин [4, с. 190]

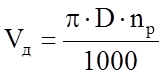

Уточняем действительную скорость резания

м/мин

м/мин

VII) Определяем крутящий момент и мощность, затрачиваемую на резание.

Крутящий момент, Н·м

![]() ,

,

где См = 0,0345 [6, табл. 32, с.181]

qm = 2,0 [6, табл. 32, с.181]

ym = 0,8 [6, табл. 32, с.181]

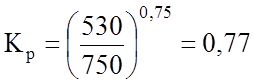

Кр = 0,81 [6, табл. 32, с.181]

![]() Н·м

Н·м

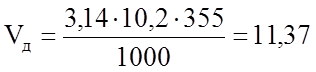

Мощность резания

кВт

кВт

![]() кВт

кВт

Обработка

возможна, так как выполняется условие ![]() (0,23

< 3,2).

(0,23

< 3,2).

VIII) Режимы резания при сверлении: S = 0,14 мм, V = 11,37 м/мин, n = 355 об/мин.

Режимы для зенкерования фасок и нарезания резьбы определяем аналитически по нормативам времени.

Для зенкерования: S = 0,8 мм, V = 16 м/мин, n = 500 об/мин [11, К58,59, с. 123].

Для нарезания резьбы: V = 13,4 м/мин, n = 355 об/мин, N = 0,41 кВт [11, К82, с. 147].

8.3 Техническое нормирование операций

8.3.1 Нормирование токарной операции

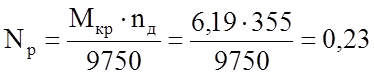

Нормирование заключается в определении штучно-калькуляционного времени по формуле:

где Тп.з. – подготовительно-заключительное время, мин

![]() [4, прил. 6.3, с. 215]

[4, прил. 6.3, с. 215]

Тп.з. 1 – время на наладку станка, инструмента в патроне, Тп.з.1 = 7 мин

Тп.з.2 – время на переключение рычагом коробки передач, Тп.з.2 = 1 мин

Тп.з.3 – время на получение и сдачу инструмента после окончательной обработки, Тп.з.3 = 10 мин

Тп.з.= 7 + 1 + 10 = 18 мин

n – количество деталей в настроечной партии, n = 58 шт.

То – основное время на обработку детали (на токарной черновой операции), мин

Для определения основного времени составим таблицу 6.3

Таблица 8.1 – Режимы резания для токарной обработки

|

№ |

Наименование перехода |

Режимы резания |

||||

|

i |

t, мм |

n, об/мин |

V, мин |

S, мм/об |

||

|

1 |

Черновое точение Ø194 |

1 |

1 |

200 |

120 |

0,8 |

|

2 |

Черновое точение Ø154 |

4 |

5,1 |

180 |

71,36 |

0,6 |

|

3 |

Черновое точение Ø144 |

2 |

5 |

200 |

90 |

0,7 |

|

4 |

Подрезка торца |

1 |

2 |

200 |

120 |

0,4 |

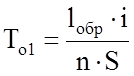

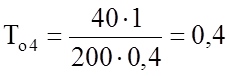

То1 – время на черновое точение Ø194

(6.6.1)

(6.6.1)

где lобр – длина обрабатываемого участка, lобр = 25 мм

i – количество проходов, i = 1

n – частота вращения шпинделя, n = 200 об/мин

S – подача, S = 0,8 мм/об

мин

мин

To2 – время на черновое точение Ø154 по формуле (6.6.1)

где lобр= 515 мм

i = 4

n = 160 об/мин

S = 0,6 мм/об

мин

мин

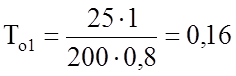

To3 – время на черновое точение Ø144 определяем по формуле (6.6.1)

где lобр = 368 мм

i = 2

n = 200 об/мин

S = 0,7 мм/об

мин

мин

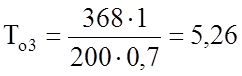

To4 – время на подрезку торца определяем по формуле (6.6.1)

где lобр = 40 мм

i = 1

n = 200 мм/об

S = 0,4 мм/об

мин

мин

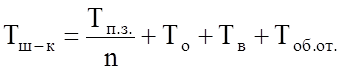

Определим суммарное время на черновою токарную обработку поверхностей

![]()

![]() мин

мин

Tв – вспомогательное время, состоит из затрат времени на отдельные приемы

![]()

Тус – время на установку и снятие детали, Тус = 0,21 мин [4, прил. 5.3, с. 108]

Тз.о. – время на закрепление и открепление детали, Тз.о = 0,024 мин [4, прил. 5.7, с. 200]

Tуп – время на приемы управления, Tуп = 0,024 мин

Тизм – время на измерение, Тизм = 0,075 мин [4, прил. 5.16, с.209]

K – коэффициент, уточняющий тип производства, K = 1,85

Тв = (0,21 + 0,024 + 0,075 + 0,17)1,85 = 0,88 мин

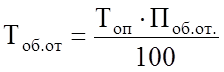

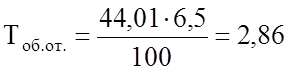

Тоб.от. – время на обслуживание и отдых. Берется в процентном отношении от оперативного времени

Топ – оперативное время,

Топ = То + Тв = 43,13 + 0,88 = 44,01 мин

где Поб.от. – время на обслуживание рабочего места, отдых и естественные надобности, Поб.от = 6,5% [ ,прил. 6.1, с. 214]

мин

мин

Выбрав все составляющие формулы штучно-калькуляционного времени из справочной литературы.

Определяем штучно-калькуляционное время

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.