Так как условие N < NШП выполняется 7,0 < 8,25, то обработка детали возможна.

Окончательные режимы резания:

![]() мм/об

мм/об

![]() м/мин

м/мин

![]() об/мин

об/мин

8.2.1.7 Определение режимов резания для других поверхностей табличными методом

Для точения Ø190

S = 0,8 мм/об

V = 120 м/мин

N = 200 об/мин

Для точения Ø144

S = 0,7 мм/об

V= 90 м/мин

n= 200 об/мин

Подрезка торца

S = 0,4 мм/об

V = 120 м/мин

n = 200 об/мин

8.2.2 Расчет режимов резания для фрезерования паза 20×10 (3 шт.)

8.2.2.1 Исходные данные

Вид заготовки: прокат (труба толстостенная горячекатаная круглая Ø194±0,970)

Материал: Сталь 35 ГОСТ 1050-74

Механические характеристики:

Предел прочности = 53 МПа

Твердость НВ = 187 МПа

Частота вращения шпинделя станка: nmin = 63 об/мин

nmax = 2800 об/мин

Угол поворота шпиндельной головки: = ±45º

Мощность электродвигателя главного привода: Nдв = 2,2 кВт

Параметры режущей и присоединительной части инструмента

L – длина фрезы, L = 107 мм [ , табл. 74, с.178]

l – длина режущей части, l = 22 мм [ , табл. 74, с. 178]

Конус Морзе – 2

Количество режущих зубьев z = 4.

Выбор параметров режущей части инструмента

γ– передний угол, γ = 20º

αn – задний угол (главный), αn = 14º

α1 – торцовый задний угол, α1 = 8º

φ – угол в плане (главный), φ = 90º

φ1 – вспомогательный угол в плане, φ1 = 3º

φo – угол в плане переходной кромки, φo = 45º

fo – длина переходной кромки, fo = 0,5-1,0 мм

ω – угол наклона винтовых линий, ω = 20-45º

8.2.2.2 Определяем подачу при фрезеровании шпоночного паза (20×10)

Расчет ведем по [6, с. 282]. Исходной величиной подачи при черновом фрезеровании является величина подачи на один зуб (SZ). Рекомендуемую подачу для шпоночного фрезерования (в один проход) выберем из [табл. 38, с. 286] = 0,035 мм/зуб. Корректируем с учетом поправочного коэффициента k = 0,91. Отсюда подача на зуб Sz= 0,032 мм/зуб

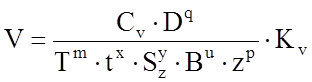

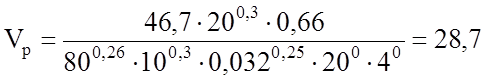

8.2.2.3 Определяем скорость резания

,

,

где D – диаметр фрезы, D = 20 мм;

Cv = 46,7;

q = 0,3

m = 0,26;

Т – период стойкости фрезы, Т = 80 мин [6, табл. 40, с. 290];

t – глубина фрезерования, t = 10 мм;

k = 0,3;

Sz – подача на зуб, Sz = 0,032 мм/зуб;

y = 0,25;

В – ширина фрезерования, В = 20 мм;

u = 0;

z – количество зубьев, z = 4;

p = 0 [6, табл. 41, с. 291];

Kv – общий поправочный коэффициент на скорость резания, учитывающий фактическое усилие резания;

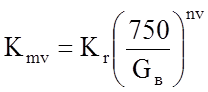

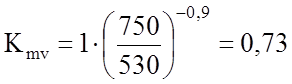

![]() ,

,

где Kmv – коэффициент, учитывающий количество обрабатываемого материала;

nv = -0,9; Kr = 1 [6, табл. 2, с. 262].

[6, табл.

1, с. 261]

[6, табл.

1, с. 261]

Knv – коэффициент, учитывающий состояние поверхности заготовки, Knv = 0,9 [6, табл. 5, с. 263]

Kuv – коэффициент, учитывающий материал инструмента, Kuv = 1 [6, табл.6, с. 263]

![]()

м/мин

м/мин

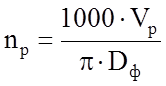

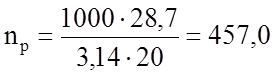

8.2.2.4 Рассчитываем частоту вращения шпинделя

где Dф – диаметр фрезы, Dф = 20 мм

об/мин

об/мин

Принимаем частоту вращения шпинделя с паспортных данных nр = 400 об/мин [4, с. 190]

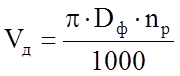

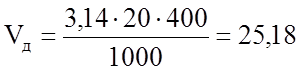

Уточняем действительную скорость резания

м/мин

м/мин

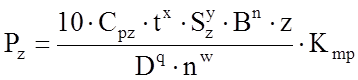

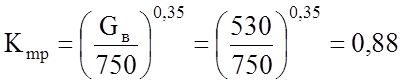

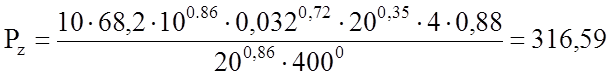

8.2.2.5 Рассчитываем силу резания

Главная составляющая силы резания при фрезеровании (окружная сила Pz).

,

,

где z – число зубьев фрезы, z = 4

n – частота вращения фрезы, n = 400 об/мин

Cp = 68,2

x = 0,86

y = 0,72

u = 1,0

q = 0,86

w = 0

n = 0,35 [6, табл. 41, с.291]

Н

Н

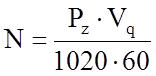

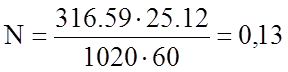

8.2.2.6 Определяем мощность резания

кВт

кВт

Определим мощность на шпинделе станка по формуле

![]() ,

,

где η – КПД привода станка, η = 0,75.

Nдв – мощность электродвигателя привода главного движения, Nдв = 2,2 кВт.

![]() кВт

кВт

Так как условие N < Nш выполняется 0,13 < 1,65, то обработка детали возможна.

Окончательно режимы резания

Sz = 0,032 мм/зуб

V = 25,12 м/мин

n = 400 об/мин

8.2.2.7 Определение режимов резания для фрезерования паза (14×48) табличным методом

Sz = 0,026 мм/зуб

V = 30 м/мин

n = 630 об/мин

8.2.3 Расчет режимов резания для сверления двух отверстий М12-7Н

Расчет ведем по [9, с.121].

Исходные данные

Просверлить сквозное отверстие Ø10,2 Н12 на глубину 23 мм. Материал заготовки – Сталь 35 с пределом прочности σв = 530 Мпа. Заготовка – прокат горячекатаный. Обработку вести с охлаждением эмульсией.

I) Выберем вертикально-сверлильный станок модели 2Н135. Все основные характеристики данного станка приведены в [п. 5.8.2].

Частота вращения шпинделя, об/мин: 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1440.

Подача, мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

II) Выберем сверло Ø10,2 мм с режущей частью из быстрорежущей стали с нормальным коническим хвостовиком ГОСТ 10903-77. Длина рабочей части сверла lсв = 87 мм, длина сверла Lсв = 168 мм. Марка быстрорежущей стали Р6М5. Форма заточки – двойная с подточкой поперечной кромки и ленточки (ДПЛ).

Геометрические параметры сверла. 2φ = 118º, 2φо = 70º, угол наклона поперечной кромки при стандартной заточке ψ = 55º, α = 11º, ω = 30º, fv = 0,4 мм, α1 = 6º.

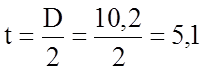

III) Рассчитываем глубину резания

мм

мм

IV) Назначаем период стойкости сверла. При обработки конструкционной углеродистой стали спиральными сверлами Ø6-10 мм из быстрорежущей стали рекомендуемый период стойкости Тэ = 25 мин [6, табл.30, с. 279].

V) Определяем подачу.

При

сверлении отверстий ![]() с точностью Н12 в стали 35

с σв = 530 МПа и НВ = 187 ГОСТ 1050-74 и диаметре сверление 10,2

мм подача рекомендуется в пределах 0,25-0,28 мм/об [6, табл. 25, с. 277].

Поправочный коэффициент на достижение более высокого качества отверстий в связи

с нарезанием резьбы Kos = 0,5.

с точностью Н12 в стали 35

с σв = 530 МПа и НВ = 187 ГОСТ 1050-74 и диаметре сверление 10,2

мм подача рекомендуется в пределах 0,25-0,28 мм/об [6, табл. 25, с. 277].

Поправочный коэффициент на достижение более высокого качества отверстий в связи

с нарезанием резьбы Kos = 0,5.

![]() мм/об

мм/об

Корректируем подачу по паспорту станка: Sд = 0,14 мм/об.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.