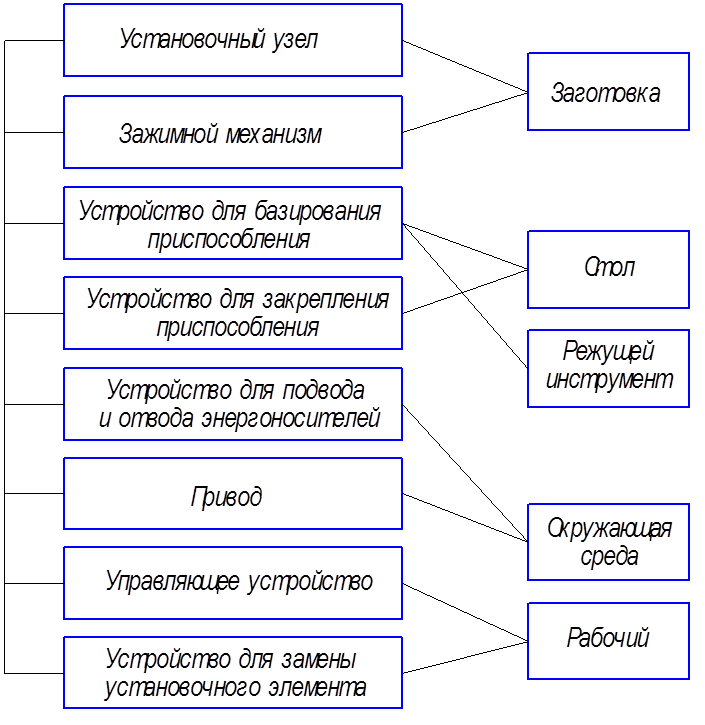

9.2.2 Построение функций структуры приспособления

Рисунок 9.4 – Функциональная структура проектируемого приспособления

9.3 Разработка и обоснование схемы закрепления

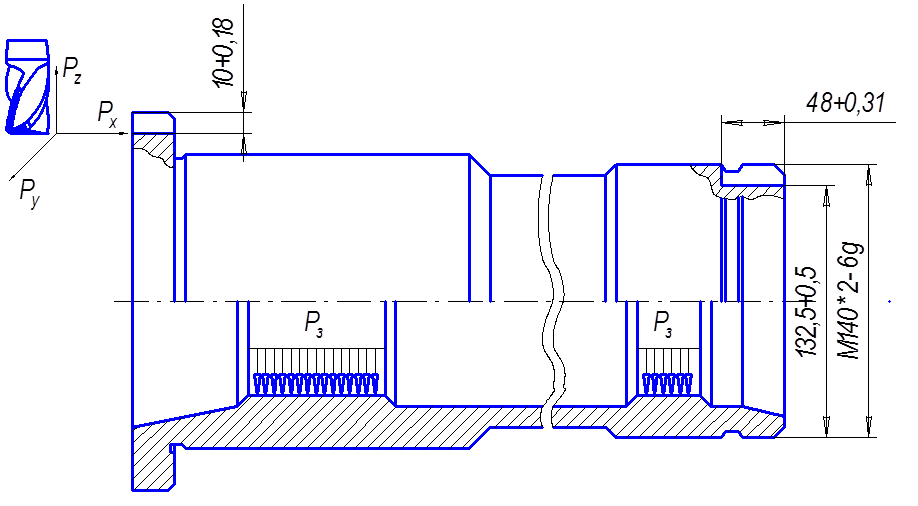

Рисунок 9.5 – Структура поля возмущающих сил

Мы видим, что основная составляющая силы резания Pz не уравновешена и стремиться повернуть заготовку вокруг оси оправки, что требует дополнительных сил закрепления. При данной схеме базирования нужно рассчитать силы давления гидропластовой оправки на деталь, которая создает поле уравновешивающих сил и зафиксирует заготовку.

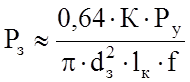

Расчет сил закрепления ведем по формуле:

где К – коэффициент запаса

![]()

Ко = 1,5

К1 – коэффициент, учитывающий увеличение силы резания из-за неравномерной обработки, К1 = 1

К2 – коэффициент, учитывающий увеличение сил резания в следствие закрепления инструмента, К2 = 1,7

К3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, К3 = 1,2

К4 – коэффициент, характеризующий постоянство сил закрепления, К4 = 1,3

К5 – коэффициент, учитывающий эргономику ручных зажимных механизмов, К5 = 1

К6 – коэффициент, учитывающийся только при наличие моментов, К6 =1

![]() [6, с. 185]

[6, с. 185]

Pу – тангенциальная сила резания, Ру = 316,6 Н

dз – диаметр отверстия в детали, dз = 0,11 м

lк – длина контакта детали и оправка, lк = 0,1 м

f – коэффициент трения, f = 0,16 [6, табл. 10, с. 85]

МН

МН

Приспособление и оправка с деталью будут базироваться и закрепляться в центрах (на переднем плавающем штырьковом и заднем вращающемся центрах). Для анализа структуры при закреплении заготовки построим таблицу односторонних связей.

Таблица 9.2 – Таблица односторонних связей при закреплении

|

Характер связи |

Индекс односторонней координаты |

|||||||||||

|

X |

X’ |

Y |

Y’ |

Z |

Z’ |

|

|

|

|

|

|

|

|

Реакция опоры |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Сила трения |

1 |

1 |

||||||||||

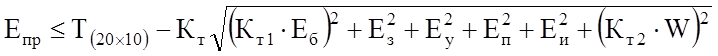

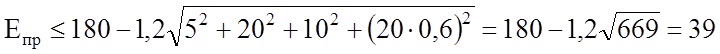

9.4 точностные расчеты приспособления

В нашем случае к расчетным параметрам следует отнести точность взаимного расположения основных и вспомогательных конструкторских и технологических баз приспособления, которыми являются центра (левый плавающий и правый вращающийся), а именно: радиальное биение конусов центровых валиков.

На данной операции паз 20×10 является базовым для предварительной наладки приспособления, так как он является более точным и с большей чистотой поверхности.

Найдем допускаемую погрешность на соосность осей опорных шеек центров.

где Т(20×10) – допуск на глубину паза, Т(20×10) = 180

Кт – коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, Кт = 1,2

Кт 1 – коэффициент, принимаемый во внимание, когда погрешность базирования не равна нулю

Ез – погрешность закрепления заготовки, Ез = 5 мкм

Еу – погрешность установки приспособления на станке, Еу = 20 мкм

Еп – погрешность перекоса инструмента, Еп = 0

Еи – погрешность износа установочных элементов для нормальной точности, Еи = 10 мкм

W – средняя экономическая точность обработки деталей приспособления, W = 20 мкм

Кт 2 – коэффициент, учитывающий вероятность появления погрешности обработки, Кт 2 = 0,6

мкм

мкм

С учетом полученных данных принимаем допуск на соосность осей опорных шеек центров Епр = 140 мкм. Погрешность в данных пределах возникает как результат сложения частных погрешность взаимного расположения отдельных элементов приспособления. Поэтому полученный допуск рационально разделить на две составляющие.

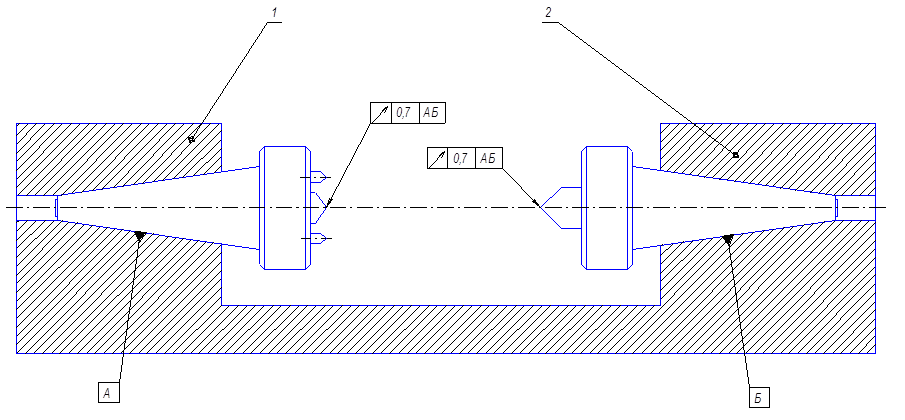

Рисунок 9.6 – Точностные технические требования на изготовления элементов станочного приспособлений.

1 – поворотно-делительная головка;

2 – задняя бабка;

9.5 Описание устройство и принципа действия приспособления

Стойка предназначена для закрепления и поворота оправки с заготовкой на 120º. Для обработки (фрезерования) на разных позициях на фрезерном станке 6Т104 за один установ.

Стойка устанавливается вместе с задней бабкой на стол, центрируют и закрепляют шпильками в Т-образных пазах стола. Соосность шпинделя стойки и пиноли задней бабки обеспечивается направляющими пальцами. Оправка базируется в центрах и предварительно поджимается маховичком на задней бабке. После выверки закрепление производится гидроцилиндром. При этом штыри поводкового плавающего центра врезаются в торец оправки.

При перемещении штока в начальный момент освобождается делительный диск. Сухарь контактирующий с контурным пазом штока, обеспечивают отвод муфты с обоймой от делительного диска. При дальнейшем перемещении штока перемещается рейка, которая входит в зацеплении с зубчатым колесом, закреплено на валу. При вращении вала, собачки закрепленные на обойме, поворачивают храповое колесо, выполненное как одно целое с зубчатым колесом, находящееся в зацеплении с зубчатым колесом шпинделя. После того как шпиндель повернется на 120º делительный диск предварительно фиксируется пружинным шариком. При этом шток под действием пружины перемещается в исходное положение с обоймой с помощью копировального паза и сухаря. Пружины вводят шарик фиксатор в отверстие делительного диска, фиксируя положения шпинделя.

Шаг угла поворота шпинделя – 15º, наибольший поворот шпинделя за один ход штока – 120º. Раскрепление обрабатываемой детали производится передвижением гидроцилиндра и отводом маховичка заднего центра.

10 Научно-исследовательская работа (инструмент с износостойким покрытием)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.