где Поб.от. – время на обслуживание рабочего места, отдых и естественные надобности, Поб.от = 5,5% [ ,прил. 6.1, с. 214]

мин

мин

Выбрав все составляющие формулы штучно-калькуляционного времени из справочной литературы.

Определяем штучно-калькуляционное время

мин

мин

9 Проектирование станочного приспособления

9.1 Обоснование цели технической операции и задания проектирования

9.1.1 Обоснование необходимости создания приспособления.

В настоящее время заготовка обрабатывается на вертикально-фрезерном консольном станке модели 6Т104 с установкой на специальную призму, горизонтальную с механическим креплением.

Применение специального приспособление с поворотной делительной головкой и механизированным приводом позволит снизить разряд станочника на данной операции, снизить трудоемкость обработки, повысить стабильность точностных параметров операции.

9.1.2 Анализ точности выполнения размеров

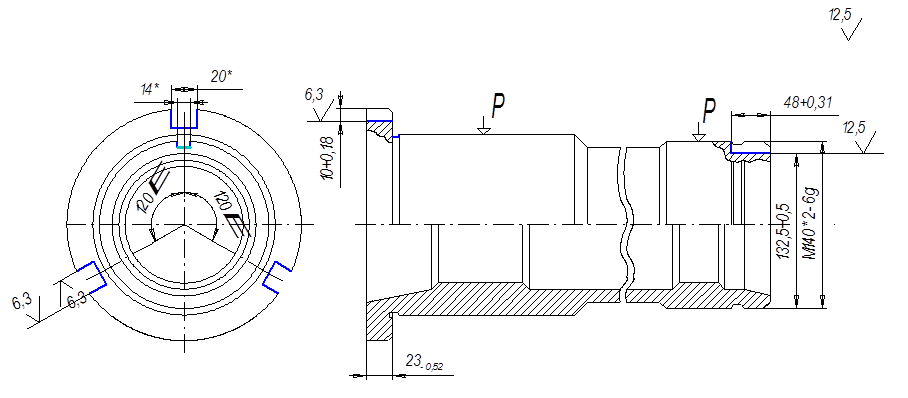

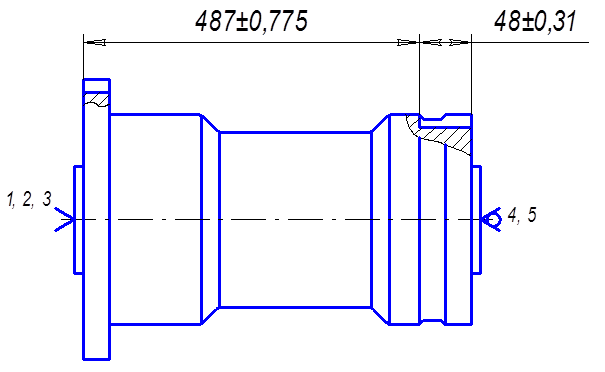

Рисунок 9.1 – Операционный эскиз заготовки на фрезерной операции

Все размеры: 10, 20, 22, 48, 14, 487. Свободные, т.е. выполняются по IT14. Соответственно допуски будут следующие: 10±0,18; 20±0,26; 48±0,31; 22±0,26; 48±0,31.

9.1.3 Точность формы

Пазы (20×10) 3 шт, (14×48) получаются за один проход инструментом и особых требований к ним нет. Они являются свободными. На все размеры точность формы не указана, поэтому в соответствии с [ , с. 374]. Неуказанные допуски формы принимаем в пределах полей допусков размеров по уровню относительной геометрической точности «А» – нормальная относительная геометрическая точность (допуск формы в среднем составляет 60% от допуска размеров).

9.1.4 Точность расположения поверхности

Требования к точности расположения поверхностей основным образом предъявляются к угловому размещению трех пазов 20×10, где нужно соблюдать угол расположения 120º. Допуск на угловое размещение Т< = ±1º. На остальные поверхности точность расположения не указана и принимаем 60% от допуска размеров.

9.1.5 Степень шероховатости

Требования к шероховатости поверхностей установлены исходя из функциональных назначений пазов. Для пазов 20×10 установлена шероховатость Ra = 12,5 мкм. Для паза 14×48 – Ra = 12,5 мкм.

9.1.6 Уточнение точностных параметров поверхностей, которые могут быть базовыми

Точность размеров

Поверхности 16, 18 (см. рисунок ) по 9 степени точности, где Т = 87 мкм. Длина поверхности 16, 18 составляет 50 мм. Это свидетельствует о возможном использовании их в качестве технологических баз.

Точность формы и расположения

Специальных требований нет, т.е. допуски расположения принимаем условно что они находятся в пределах допуска на размер Т = 60%·87= 52 мкм.

Степень шероховатости

Шероховатость базовых поверхностей буде Ra = 6,3 мкм.

9.1.7 Определение условий, в которых будет эксплуатироваться приспособление

Годовая программа выпуска деталей невысока – 200 шт. Поскольку интенсивность использования приспособления маленькая, то целесообразно предусмотреть возможность обработки на нем подобных деталей, а также деталей типа вал.

Приспособление будет эксплуатироваться в довольно неблагоприятных условиях. Не исключено попадание стружки, пыли, СОЖ и других абразивных мелких веществ на движущиеся части приспособления. Приспособление будет использоваться в зоне резания, т.е. оно будет испытывать значительные вибрации.

9.1.8 Составление перечня функций, что реализуются в приспособлении

0 Перемещение и предварительная ориентация заготовки

1 Базирование заготовки

2 Закрепление заготовки

3 Базирование приспособления на станке

4 Закрепление приспособления на станке

5 Поворот и отвод энергоносителя

6 Образование исходной силы для закрепления

7 Управление энергоносителем

8 Обработка требуемых поверхностей

9 Поворот и фиксация заготовки под углом 120º

10 Создание безопасных условий труда

Функции 0, 1, 2, 5, 6, 7 реализуются в течении оперативного времени, а функции 3, 4 влияют на подготовительно-заключительное время.

9.2 Разработка и обоснование схемы базирования

9.2.1 Выбор способа базирования

Можно выделить два варианта базирования втулки на фрезерной операции.

1) Базирование в призмах с упором в торец

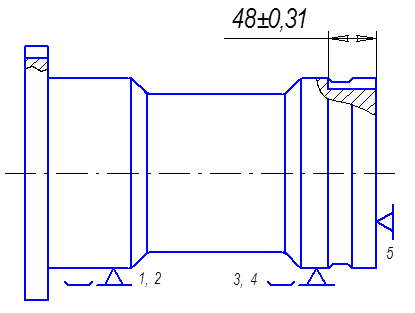

Рисунок 9.2 – Базирование втулки в призмах

При таком способе базирования мы видим, что погрешность базирования будет равна допуску на размер от призмы до инструмента, т.е. не совпадения баз εб = 100 мкм.

2) Базирование детали на оправке в центрах

Рисунок 9.3 – Базирование детали на оправке в центрах

В этом случае мы видим, что технологическая и конструкторская измерительная базы совпадают, что, в свою очередь, полностью исключает погрешность базирования, за исключением базирование втулки на гидропластовой оправке. Погрешность оправки в радиальном направлении εб = 5 мкм. Следовательно, мы видим, что использование второй схемы базирования будет более точным и выгодным.

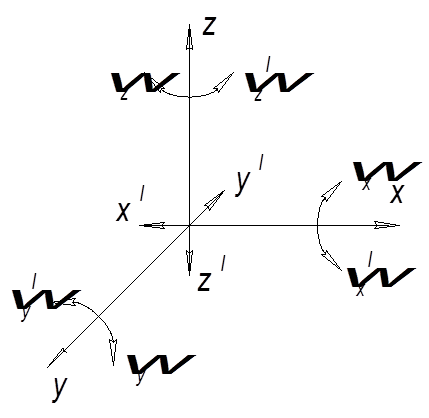

Окончательный анализ структурных связей производим, построив таблицу односторонних связей.

Таблица 9.1 – Таблица односторонних связей

|

Характер связи |

Индекс односторонней координаты |

|||||||||||

|

X |

X’ |

Y |

Y’ |

Z |

Z’ |

|

|

|

|

|

|

|

|

Реакция опоры |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Сила трения |

||||||||||||

Таблица

9.1 показывает, что на заготовку наложено десять

односторонних связей. Чтобы система была уравновешена во время обработки нужно

ее лишить возможности перемещения по координатам ![]() ,

, ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.