Таблица 7.2 – Состав нового ТП

|

№ операции |

Наименование |

Краткое содержание |

Базирование |

Оборудование |

|

005 |

Заготовительная |

Обрезать в размер |

В призмах |

8Г633 |

|

010 |

Токарная |

Подрезать торцы |

В патроне |

16К20 |

|

015 |

Токарная |

Снять напуски с поверхностей 1, 2, 4, 6, 8, 12 |

В патроне с поджатием задним центром |

16К20 |

|

020 |

Токарная |

Обточить по контуру, снять припуск 0,5 мм на поверхностях 2, 4, 8, 11, 15, 16, 18, 14 |

В патроне и люнете. Разжимная оправка и вращающийся грибковый центр |

16К20Ф323 |

|

025 |

Фрезерная |

Фрезерование 4-х пазов |

На гидропластовой оправке |

6Т104 |

|

030 |

Разметочная |

Разметка под сверление |

В призмах по поверхностям 4, 8 |

– |

|

035 |

Сверлильная |

Сверление и нарезание резьбы М12-7Н (поверхность 20) |

В призмах по поверхностям 4, 8 |

2Н135 |

|

040 |

Токарная |

Чистовое точение основных поверхностей 2, 4, 8, 11, 15, 16, 18. |

Разжимная оправка и грибковый центр |

16К20Ф323 |

|

045 |

Токарная |

Тонкое точение, полирование основных поверхностей 2, 4, 8, 11, 15, 16, 18. |

Разжимная оправка и грибковый центр, разжимная оправка и люнет |

16К20Ф323 |

|

050 |

Контрольная |

Контроль детали |

– |

Стол ОТК |

8 Разработка операционной технологии

8.1 Расчет припусков на механическую обработку

Расчет припусков и допусков производим на внутренний диаметральный размер Ø110Н7 для того, чтобы подобрать толстостенную трубу наиболее приближающеюся к контурам детали. Эти расчеты ведем использую расчетно-аналитический метод профессора В.М. Кована с помощью ЭВМ. Согласно методическим указаниям кафедры ТМС.

Результаты расчета приведены в таблице 8.1

8.2 Расчет режимов резания

8.2.1 Расчет режимов резания для токарного чернового точения поверхности (Ø154 мм)

8.2.1.1 Исходные данные

Вид заготовки: прокат (труба толстостенная горячекатаная круглая). Материал: Сталь 35 ГОСТ 1050-74.

Механические характеристики:

Предел прочности =530 МПа.

Твердость НВ = 187 МПа.

Частота вращения шпинделя станка:

nmin = 12,5 об/мин

nmax =1600 об/мин

Подача продольного суппорта

Smin = 0,05 мм/об

Smax = 2,8 мм/об

Мощность электродвигателя главного привода Nдв = 11 кВт

Выбор параметров режущего инструмента.

φ – главный угол в плане, φ = 93º

φ1 – вспомогательный угол в плане, φ1 =27º

γ – передний угол, γ = 12º

α – задний угол, α = 0º

λ – угол наклона главной режущей кромки, λ = 3º

r – радиус при вершине, r = 1,2 мм

a – толщина режущей пластины, a = 6,35 мм.

Параметры режущей и соединительной части инструмента.

В – ширина державки, В = 25 мм.

Н – высота державки, Н = 25 мм

L – длина резца, L = 150мм

l – величина вылета резца, l = 1,5Н

l = 38 мм [9, с. 109].

Материал державки – Сталь 40ХН после закалки.

Gu – допускаемое напряжение на изгиб для материала державки, Gu = 490 МПа

Максимальный припуск на механическую обработку (на сторону):

![]() ;

;

![]() мм

мм

Максимальный припуск на черновом точении:

![]() мм

мм

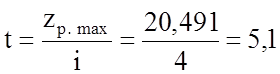

Глубину резания определяем по формуле:

мм

мм

8.2.1.2 Расчет подач

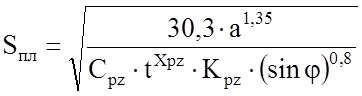

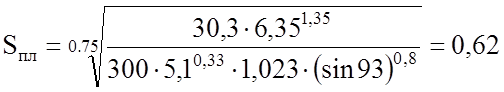

– Подача, ограниченная прочностью пластины

,мм/об

,мм/об

где а – толщина пластины, а = 6,35 мм;

Сpz = 300;

Xpz = 1;

ypz= 0,75;

n = -0,15 [6, табл. 22, с. 273].

![]()

![]() = 1;

= 1;

![]() = 1,1;

= 1,1;

![]() = 1;

= 1;

![]() = 0,93 [6, табл. 23, с.275].

= 0,93 [6, табл. 23, с.275].

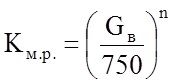

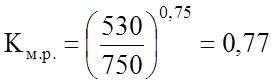

;

;

n = 0,75

![]()

мм/об

мм/об

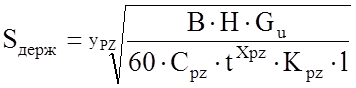

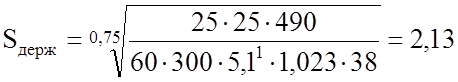

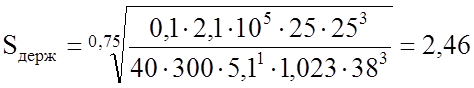

– Подача, ограниченная прочностью державки.

мм/об

мм/об

где В – ширина резца, В = 25 мм;

Н – высота резца, Н = 25 мм;

Gu – напряжение державки резца на изгиб, Gu = 490 МПа;

l – вылет резца, l = 38 мм.

мм/об

мм/об

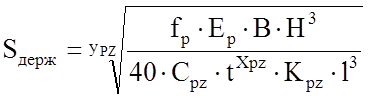

– Подача, допускаемая жесткость резца.

мм/об

мм/об

где fp – допускаемая величина прогиба резца, fp = 0,1 мм [9, с. 110];

Ep – модуль упругости материала державки, Ep = 2,1·105 МПа;

мм/об

мм/об

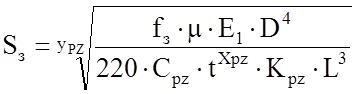

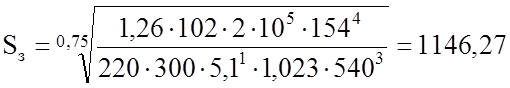

– Подача, допускаемая жесткостью заготовки

мм/об

мм/об

где fз – допускаемая величина прогиба заготовки, fз = Т/5 = 6,3/5 = 1,26 мм [9, с. 40];

μ – коэффициент, учитывающий схему закрепления заготовки, μ = 102 [9, с. 99];

D – диаметр обрабатываемой поверхности, D = 154 мм

мм/об

мм/об

Выбираем минимальную подачу, которая ограничена прочностью пластины S = 0,62 мм/об.

По паспорту станка принимаем ближайшую меньшую подачу Sn = 0,6 мм/об [4, с. 164].

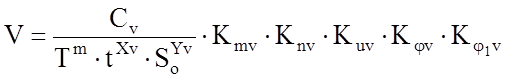

8.2.1.3 Расчет скорости резания

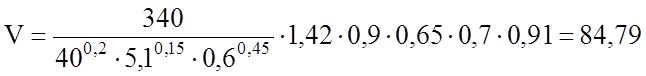

где Cv = 340

Xv = 0,14

yv = 0,45

m = 0,2

T = 40 – стойкость инструмента [6, с. 268]

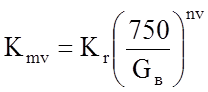

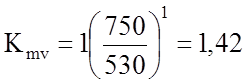

;

;

nv = 1; Kr = 1;

;

;

Knv – коэффициент, учитывающий влияние состояния поверхности заготовки, Knv = 0,9 [6, табл. 5, с. 263];

Kuv – коэффициент, учитывающий влияние инструментального материала на скорость резания, Kuv = 0,65 [6, табл. 6, с. 263];

Kφv – коэффициент, учитывающий влияние главного угла в плане, Kφv = 0,7 [6, табл. 18, с. 271];

![]() – коэффициент, учитывающий

вспомогательный угол в плане,

– коэффициент, учитывающий

вспомогательный угол в плане, ![]() = 0,91 [6, табл.

18, с. 271].

= 0,91 [6, табл.

18, с. 271].

м/мин

м/мин

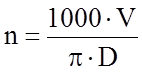

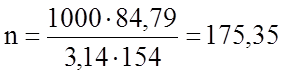

8.2.1.4 Частота вращения шпинделя

об/мин

об/мин

об/мин

об/мин

Корректируем по паспорту станка nст = 160 об/мин [4, с. 163].

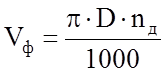

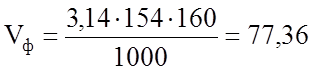

Уточняем фактическую скорость резания

м/мин

м/мин

м/мин

м/мин

8.2.1.5 Определяем силы резания

Так как основной составляющей сил резания является сила Pz, то рассчитываем ее по формуле:

![]() ,

,

где Сpz = 300;

t – глубина резания, t = 5,1 мм;

Xpz = 1;

ypz = 0,75;

n = -0,15;

Kpz = 1,023.

![]() Н

Н

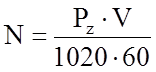

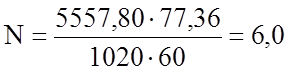

8.2.1.6 Мощность резания

;

;

кВт

кВт

Мощность на шпинделе станка:

![]() кВт

кВт

где 0,75 – КПД привода станка [9, с. 129]/

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.