Существенное улучшение качества обслуживания всех вагонов и сокращение времени обработки составов позволяет повсеместное внедрение средств автоматизированного контроля технического состояния.

Для технического обслуживания в установленные сроки должна полностью использоваться разработанная Информационная технологическая система «Терминал», определяющая в оперативном режиме пробеги вагонов, техническое состояние его основных узлов и деталей, его дислокацию; в последующем вагон должен иметь полный ремонтно-эксплуатационный паспорт (РЭП) с включением в него основных узлов (литых деталей, колесных пар, автосцепного оборудования и др.).

Порядок вывода в текущие отцепочные ремонты вагонов (ТР-1 и ТР-2) на предстоящий период ввода вагонов нового поколения, также принципиально не будет изменяться. Для работы с этими вагонами на сети дорог созданы современные мощные сетевые ПТО (СПТО) с полной оснащенностью по разработанному Регламенту, автоматизацией и механизацией трудоемких работ.

Другая особенность проведения отцепочного ремонта касается тормозного оборудования. Элементы тормозов ВНП, не обладающие пока ресурсом до его вывода в ремонт в депо, должны быть ежегодно при одном из текущих отцепочных ремонтов обслужены с заменой неисправного оборудования по состоянию.

Для упорядочения этих работ и учета должны быть внесены изменения в программу Информационной системы «Терминал» с целью получения запроса или информирования по этому признаку.

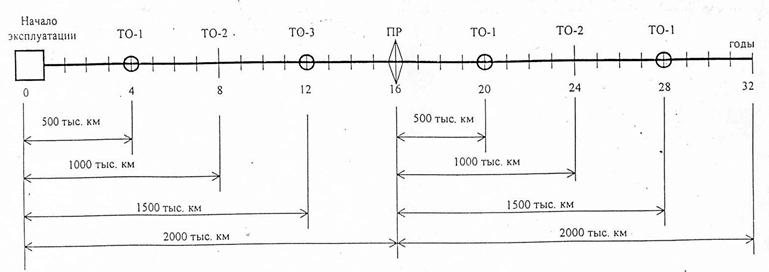

Применение в вагонах нового поколения надёжных узлов и деталей позволяет полностью пересмотреть регламентные работы по проведению технического обслуживания и плановых ремонтов (рисунок 2.8). Увеличение межремонтных сроков (пробегов) обусловлено, прежде всего, применением литых деталей тележки, которые не требуют каждые 1-1,5 года службы обязательного дефектоскопирования на предмет выявления в них усталостных трещин, возникающих, как правило, в местах литейных дефектов. Четырёхгодовой цикл периодичности проведения ремонтов обусловлен необходимостью замены резиновых элементов в тормозной системе. После разработки и внедрения на вагоне масломорозостойких резиновых элементов с увеличенным сроком службы периодичность ремонта будет откорректирована.

Рисунок 2.8 – Схема технического обслуживания и ремонта вагонов нового поколения со сроком службы 32 года

На рисунке 2.8:

ТО-1 – техническое обслуживание автотормозного оборудования и наружный осмотр автосцепки вагона с выводом из эксплуатации и подачей в депо после пробега 500 тыс. км;

ТО-2 - техническое обслуживание буксовых узлов и автотормозного оборудования, полный осмотр автосцепного устройства, замена трущихся деталей тележки, а также диагностирование колёсных пар и литых деталей тележек (после проведения реконструкции литейного производства) вагона после пробега 1 млн. км или через 8 лет;

ТО-3 - проводятся те же работы, что и при ТО-1;

ПР – плановый вид ремонта с заменой узлов и деталей, а также ремонта кузова по техническому состоянию после 2 млн. км или через 16 лет.

Далее периодичность технического обслуживания и ремонта повторяется. При достижении гамма – процентного срока службы вагона даётся техническое заключение на предмет возможности его дальнейшего использования с определением необходимого объёма работ по восстановлению ресурса вагона или исключения.

3 МАТЕРИАЛЬНАЯ БАЗА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ, ЭКИПИРОВКИ И СПЕЦИАЛЬНОЙ ОБРАБОТКИ ПАССАЖИРСКИХ ВАГОНОВ

3.1 Особенности эксплуатации и обслуживания пассажирских вагонов

Техническая эксплуатация пассажирских вагонов,в отличиеот эксплуатации грузовых, имеет ряд существенных особенностей:

· все пассажирские вагоны, включая собственность других министерств и ведомств, приписаны к конкретным вагонным депо и составляют инвентарный парк - этих депо;

· пассажирские составы возвращаются после рейса (оборота) на станцию депо приписки:

· вагоны оборудованы встроенными системами остановки и технической диагностики.

· вследствие существенного сезонного изменения объема перевозок пассажиров вагоны длительное время могут находиться в отстое (резерве), т.е. в нерабочем парке;

· при подготовке состава в рейс необходима его экипировка, т.е. обеспечение вагонов водой, топливом, инвентарем для пассажиров;

· вагоны периодически нуждаются в специальной обработке: дезинфекции, дезинсекции, влажной уборке, дератизации;

· существенную сложность представляет техническое обслуживание и ремонт электрооборудования, отопления, вентиляции, водоснабжения, радиооборудования, а также отдельных устройств: электропневматических тормозов, привода генераторов, гидравлических гасителей колебаний, аккумуляторных батарей; регулировка зазоров в тележках, ремонт окон и дверей, дверных замков, зеркал, кипятильников и т.д.

Поэтому структура материально - технической базы исторически сложилась с учетом перечисленных особенностей.

Основным производственным предприятием по техническому обслуживанию и ремонту вагонов является вагонное депо, входящеев состав дирекции по обслуживанию пассажиров, и вместе с дирекцией находящиеся под управлением службы пассажирских сообщений дороги.

В структуру вагонного депо входят производственные подразделения по техническому обслуживанию и экипировке вагонов, а также производственные участки и отделения по плановому ремонту вагонов.

На крупных узлах, в больших городах подразделения по техническому обслуживанию, экипировке, ремонту, а также по формированию, обмывке и специальным видам обработки вагонов объединяют на пассажирской технической станции.

3.2 Пассажирские технические станции

Пассажирскими техническими станциями

называют специальные одно - или многопарковые станции, оборудованные комплексом устройств для подготовки пассажирских составов в рейс. Назначение этих станций - комплексная подготовка составов, выполнение текущего и планового ремонта вагонов, техническое обслуживание резервных вагонов, формирование составов по утвержденным схемам, экипировка вагонов.

По объему работы различают пассажирские технические станции:

· крупные, формирующие более 15 составов в сутки (многопарковые);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.