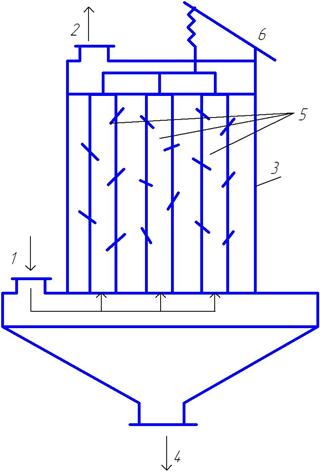

Конструкции рукавного фильтра.

1 – ввод газа

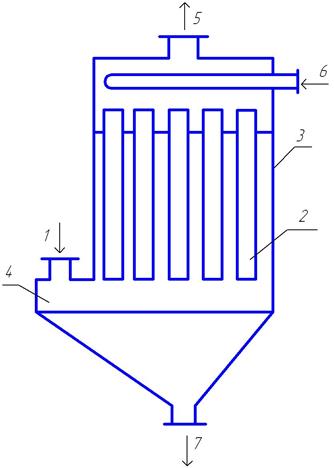

1 – ввод газа

2 – вывод газа

3 – корпус

4 – вывод пыли

5 – очистные устройства (рукава)

6 – встряхивающие устройства

Глубина процессов регенерации фильтрующих перегородок и их периодичность существенно влияют на степень очистки.

Производительность рукавных фильтров может достигать 100 000 м3/час. Гидроскопическое сопротивление < 250 Па.

Разработка НИИОГАЗ.

НИИЦЕМЕНТ разрабатывало СЦМ – цементная пыль.

ФРКИ – с импульсной продувкой.

ФРО:

Общая поверхность фильтрования: 1200 ¸ 24 000 м2.

l∕d = 0,2/0,8 ¸ 0,3/1,0.

Фильтры секционированные (число секций до 12).

Удельная нагрузка фильтрования 0,9 – 1,0 м3/м2×мин.

Производительность: 65 000 – 15 000 000 м3/час.

Число рукавов: 240 ¸ 2600.

Минимальная скорость фильтрования: 0,6 ¸ 0,8 м/мин.

Гидроскопическое сопротивление: 1900 ¸ 2500 Па.

Если рукава из лавсана, то держат температуру до 130°С; если из стеклоткани, то до 250 °С.

Степень очистки 90 – 95 % для частиц размером > 3 мкм;

60 % для < 3 мкм.

Требуемая поверхность фильтрования:

V – объёмный расход запаса газа, м3/час,

Vуд – удельный расход запаса газа на 1 м2 фильтруемой поверхности.

Vуд = 0,2 ¸ 2,5 м3/м2×мин для мелкой для крупной пыли пыли

Для сухих методов очистки от тонкодисперсных включений могут быть использованы фильтры из металлокерамики и металлоткани.

Металлокерамические фильтры из спечённого порошка или спрессованного порошка металлов или керамики: размер зёрен от 0,05 мм. До 1000°С, в зависимости от природы очищаемых газов.

Коэффициент очистки: 103 ¸ 104.

Минусы: дороговизна, высокое гидроскопическое сопротивление, которое при нагрузке 5 – 10 м3/м2 × мин может достигать значений 500 ¸ 6000 Па.

1 – вход газа

2 – фильтрующие элементы

3 – корпус

4 – устройство ввода газа

5 – вывод очищенного газа

6 – ввод импульса воздействия

7 – вывод пыли

Ещё один из недостатков: недолговечность (сложность регенерации), а замена стоит дорого.

Большая поверхность фильтрации, высокие температуры (до 500 °С), работают в агрессивной среде.

Сетки выполняются из:

- никеля;

- жаростойких сталей.

Недостаток: затруднение в изготовлении

Гидроскопическое сопротивление до 500 Па при нагрузке фильтрации газового потока 3 м3/м2 × мин

Коэффициент очистки: 103 ¸ 104. Линейная скорость низкая.

Это фильтры из сыпучих материалов, состоящие из 1 – 3 слоёв гравия, кв. песка, керамзита и др. Доступность и низкая стоимость, незначительный износ, высокая стойкость в условиях повышенных температур и агрессивных сред при надлежащей эффективности очистки предопределяют перспективы широкого использования этих аппаратов.

Различают фильтры:

а) с подвижным сыпучим слоем:

специальные конструкции, которые находят применение там, где их нельзя не использовать;

б) с неподвижной насадкой:

по способу регенерации делятся:

- обратный продукт,

- ворошение,

- промывка,

- комбинация методов.

Скорость газа выше, чем в рукавных: 0,5 ¸ 0,7 м/с.

Фильтруемая поверхность: 2,5 ¸ 120 м3.

Производительность: до 120 000 м3/час.

Самые большие образцы весом достигают 180 т.

Гидроскопическое сопротивление: 500 ¸ 1500 Па.

Запылённость: ≤ 20 г/м3.

Остаточное содержание пыли: 10 ¸ 100 мг/м3.

Если температура очищенного газа низкая, то используются материалы с высоким электрическим сопротивлением: нижний слой: из шариков d = 10 ¸ 20 мм (поликарбонат);

2-ой слой: шарики d = 3 ¸ 5 мм (полистирол).

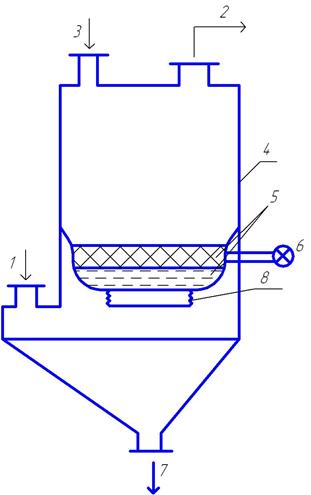

1 – ввод загрязнённого газа.

2 – вывод очищенного газа.

3 – подвод импульса сжатого воздуха.

4 – корпус.

5 – корзина с насадкой.

6 – механический вибратор для встряхивания.

8 – подпружинивающее основание.

7 – вывод пыли.

Перед пропусканием газа оба слоя приводятся в движение импульсом сжатого воздуха, за счёт трения гранулы приобретают электрический заряд. Применение электрических сил позволяет увеличить степень очистки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.