Скрубберы с вводом тангенциального газа получили более широкое распространение.

«ВТИ» – всероссийский технологический институт.

Центробежные скрубберы ВТИ получили наиболее широкое распространение дымовых газов от золы. Степень очистки > 90 % и мало зависит от смачиваемости пыли. Концентрация пыли в очищаемых газах < 20 г/м3. Гидроскопическое сопротивлении 250 ¸ 300 Па.

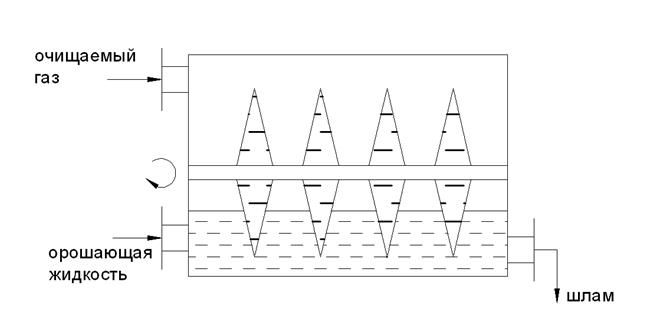

В этих промывателях очищаемые газы контактируют с жидкостью, которая разбрызгивает вращающийся элемент (лопасти перфорационного барабана, перфорационные диски, лопатки и т.д.).

Механический скруббер состоит из поддона и кожуха, в котором вращается горизонтальный вал с насаженными на него перфорационными дисками, частично погружёнными в ванну с жидкостью.

Скорость газа 0,7 ¸ 1 м/с.

Эти аппараты пригодны для очистки газов (даже агрессивных и ядовитых). Размер частиц > 7 мкм. Расход жидкости 0,55 ¸ 0,7 м3 на 1000 м3 газа.

Высокая скорость вращения обеспечивает ввысоке дробление капель жидкости.

Применяют главном образом для очистки газов от микронной и субмикронной пыли.

Принцип действия основан на интенсивном дроблении жидкости со скоростью от 60 до 150 м/с. Осаждению частиц пыли способствует высокая турбулизация газожидких потоков.

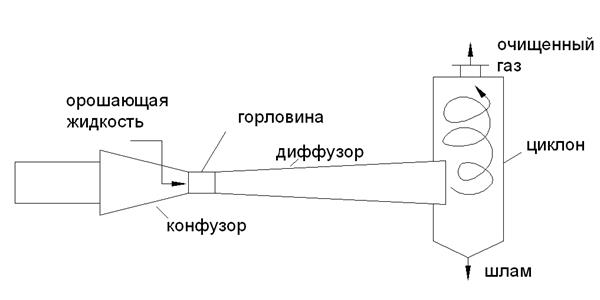

Основным аппаратом, относящимся к этой категории, является скруббер Вентури.

Он выполняется в виде трубы, имеющей плавное сужение на входе (конфузор) и плавное расширение на выходе (диффузор). Наиболее узкая часть трубы называется горловиной. В конфузор на некотором расстоянии от горловины подаётся жидкость.

Зап. поток с большой скоростью проходит через горловину и входит в диффузор. В процессе истечения газа через горловину происходит тесный контакт между газом и жидкостью. Процесс очистки газа в скруббере Вентури можно рассматривать как фильтрование газа через объемный фильтр, состоящий из мельчайших капелек, образующихся при давлении жидкости.

При очистке горячего и влажного газа повышению эффективности способствует охлаждение газа и выделение сконденсированной влаги.

При движении газа через диффузорный участок скорость потока снижается, в результате чего происходит агрегация капель. Для их улавливания за трубой Вентури устанавливают циклоны или другие устройства подобного типа.

Плотность орошения 3,5 л на м3 газа.

Размер от 0,1 мкр и выше.

Гидроскопическое сопротивление от 3000 Па и выше.

|

Аппараты |

Содержание тв.фазы, кг/м3 |

Размер частиц, мкм |

α% |

ΔΡ, Па |

|

1.Пылеосадительная камера 2.Жалюзийные пылеуловители 3.Циклоны 4.Рукавные фильтры 5.Центробежные скрубберы 6.Пенные пылеуловители 7.Электрофильтры |

- 0,02 0,4 0,02 0,05 0,3 0,01-0,05 |

100 >25 >10 >1 >5 3-5 0,05 |

30-40 60 70-95 98-99 85-95 90-95 99 |

10 500 400-700 500-2500 400-800 300-900 100-200 |

По мнению большинства исследований эффективность мокрых аппаратов определяется главным образом затратами на очистку. Отклонение от этого правила в тех случаях, когда на улавливание пыли чисто механически начинают действовать другие силы: диффузионные, электрических и магнитных полей и др.

Исследуя различные типы пылеулавливателей, установлено, что при улавливании определенного вида пыли эффективность работы аппарата зависит только от потери давления и почти не зависит от размера и конструкции пылеуловителя.

Затраты энергии на осуществление мокрой очистки от пыли есть величина энергии соприкосновения Кт, [кДж/1000м3 газа], определяется из выражения:

Кт = DРап + Рж × Vж / Vг

DРап – гидравлическое сопротивление,

Рж – давление распыляемой жидкости на входе в аппарат,

Vж, Vг – объёмные расходы жидкости газа, м3/с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.