Любая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском на размеры готовой детали. Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т.е. слоя материала, который должен быть снят при механической обработке.

Ввиду того, что заготовка, получаемая литьём из полиамида, имеет 12 квалитет и Ra 2,5, то припуски на данном этапе назначим аналогично операционным припускам, т.е. опытно-статистическим методом (таблица №27).

Таблица №27

Расчёт припусков на деталь

|

Операция |

Переход |

Номинальный операционный припуск, мм |

Расчетная длина |

Получаемый в результате перехода размер |

Квалитет |

|

Ø140 b 12 (поверхность № 1) |

|||||

|

заготовка |

Ø140,6 |

12 |

|||

|

токарная |

черновой |

0,6 |

до 200 |

Ø140 |

12 |

|

Ø82 Н 14 (поверхность № 2) |

|||||

|

заготовка |

Ø66 |

12 |

|||

|

токарная |

черновой |

8,0 |

до 200 |

Ø82 |

12 |

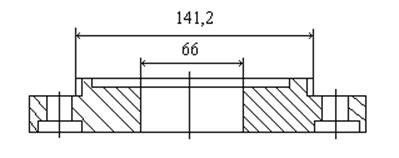

Согласно рассчитанным припускам на рис. 4 приведён эскиз литой заготовки детали.

Рис. 9. Эскиз литой заготовки из полиамида 6

Значения общих припусков

позволяют определить массу заготовки и коэффициент использования материалов.

Масса заготовки определяется через объём. Для вычисления объёма заготовку

представляют в виде цилиндров, объёмы которых суммируют. Таким образом, ![]() кг, а масса детали

кг, а масса детали ![]() кг.

кг.

Окончательно рациональность метода получения заготовки для данного объёма производства устанавливают технико-экономическим расчётом.

Стоимость литой заготовки из полиамида 6 может быть определена по формуле:

|

С = 15,0 · Мз · КТ · (10000 / N)0,12 · Ксл · Км |

(23) |

где Мз – масса заготовки после обрубки литников, кг; КТ - коэффициент точности отливки (нормальной точности (2 класс) – 1,0); N – годовой объем производства отливок, шт.; Ксл – коэффициент сложности отливок (средней сложности с 2 – 3 стержнями – 1,04); Км – коэффициент материала (чугун – 1,1).

По формуле (23) стоимость

заготовки у.е.

у.е.

Итак, масса заготовки из полимера равна 0,3 кг. Стоимость литой заготовки из полиамида 2,1 у.е., по базовому варианту 85,84 у.е., т.е. разница составляет 117,69 у.е. Прежде всего это объясняется тем, что масса заготовки и детали из полимера меньше, чем у чугуна, эффективность использования полиамида 90%, т.е. в отходы идёт только 10%, у чугуна эффективность использования материала равна 50%. На производство партии крышек в 5800 штук требуется 1380 кг полиамида 6, а чугуна 19044 кг, таким образом, в литье из чугуна наблюдается перерасход материала на 17644 кг. Стоимость заготовки из полиамида 9660 у.е., из литья 555634 у.е., т.е. годовой экономический эффект от использования неметалла составит 545974 у.е.

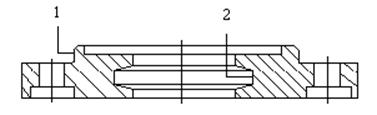

10.2.3. Разработка плана обработки поверхности детали

Прежде, чем проектировать технологический процесс изготовления детали, намечают методы обработки каждой поверхности. На рисунке 10 приведён эскиз крышки редуктора с нумерацией всех обрабатываемых поверхностей.

Рис. 10. Эскиз крышки редуктора с нумерацией всех обрабатываемых поверхностей

В таблице №28 приведён план (маршрут) обработки крышки. [6, с.27-31]

Таблица №28

План (маршрут) обработки крышки

|

№ поверхности |

Характер поверхности |

Параметры поверхности |

Операция |

Этапы обработки |

|

1 |

наружная цилиндрическая |

полиамид 6, Ø140, h10, Rz 40 |

токарная (лезвийная) |

чистовая (10 кв, Rz 40) |

|

2 |

внутренняя цилиндрическая (канавка) |

полиамид 6, Ø82, Н 14, Ra 6,3 |

токарная (лезвийная) |

черновая (14 кв, Ra 6,3) |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.