Лабораторные исследования показали, что на свойства целлюлозы влияет концентрационно - временной профиль растворенных веществ - компонентов древесины. При этом было установлено, что улучшение работы всей системы варки может быть достигнуто посредством минимизации концентрации растворенных компонентов древесины в течение всего процесса объемной делигнификации. При варке по способу Lo-Solids растворенные твердые компоненты древесины удаляются из системы по мере их образования путем экстрагирования (оттяжки) отработанных варочных щелоков из нескольких точек варочного котла, при этом удаляется также щелочь и часть «воды». Для сохранения гидравлической ситуации процесса и продолжения варки в систему вводятся корректирующая жидкость и щелочь.

|

|

Рисунок 1 – Схема экстракции и разбавления в ситовой зоне котла

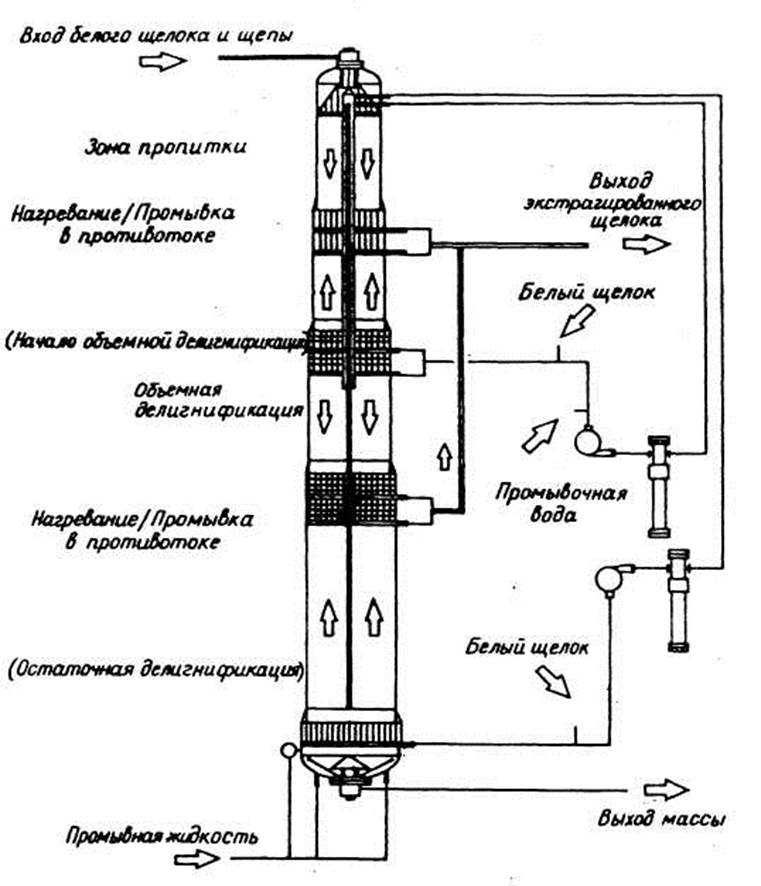

На рисунке 2 представлена одноемкостная гидравлическая варочная система с двумя нагревательными контурами, указаны точки ввода щелоков и промывной жидкости, а также точки вывода растворенных веществ древесины и отработанного щелока по высоте и зонам котла.

Рисунок 2 – Схема варки Lo-Solids с двумя стадиями экстрагирования

Об эффективности и относительной простоте внедрения способа варки Lo-Solids говорит достаточно большое число варочных установок в мире, переведенных на этот способ фирмой «Альстрем». Сегежский ЦБК – первое российское предприятие отрасли, применяющее эту технологию. [43,48, 54, 59, 60]

1.5 Выбор варианта технического решения

Варка целлюлозы осуществляется по современной технологии Lo-Solids в котле непрерывного действия Шведской фирмы «Камюр». Техническая характеристика:

- расчетная высота котла 70 м;

- внутренний диаметр варочной зоны котла 5,30 м;

- внутренний диаметр промывной зоны котла 6,12 м;

- рабочее давление (макс.) 1,2 МПа;

- рабочая температура 200 0С.

Система подачи щепы, получившая название Lo-Level, оборудована бункером Diamonback. Ее применение позволяет отказаться от установки пропарочной камеры и питателя низкого давления. При эксплуатации данной системы значительно сокращается расход пара. На сегодняшний день она наиболее эффективна. Простота этой системы означает низкие расходы при строительстве и более низкие эксплуатационные расходы.

Питатель высокого давления "Myfeus Verksfed" шведской фирмы "KMW". Питатели ротационного типа не вызывают механического повреждения щепы, благодаря чему качество целлюлозы остается высоким. Техническая характеристика:

- вместимость – 900 м3;

- число карманов – 4;

- частота вращения ротора – 4…10 мин-1;

- давление рабочее (max) – 2,65 МПа;

- температура рабочая (max) – 175 0С.

Для поддержания заданных температурных значений в варочной зоне котла предусмотрены теплообменники. Техническая характеристика:

- тип кожухотрубный;

- площадь поверхности нагрева 180 м2;

- трубки в количестве 336 шт и диаметром 32 мм;

- рабочее давление по пару (макс.) 1,2 МПа.

Котел имеет зону горячей промывки, поэтому для домывки массы устанавливаем два параллельно работающих диффузора непрерывного действия. Основные характеристики применяемых диффузоров:

- производительность – 450 т/сут;

- диаметр 6500 мм;

- высота 7000 мм;

- суммарная фильтрующая поверхность 160 м2.

По своей эффективности промывка в диффузоре непрерывного действия примерно эквивалентна промывке на однозонном барабанном фильтре.

Сортирование массы проводится системой фирмы NOSS. Для обеспечения качественных показателей сортирования в технологической схеме отдела предусмотрены две линии. Первая линия – 2-х ступенчатая очистка целлюлозной массы от сучков и крупного непровара. Вторая линия – 3-х ступенчатое тонкое сортирование целлюлозной массы. Сортирование осуществляется на аппаратах типа Радискрин. Техническая характеристика:

- предусматриваемое падение давления, кПа – 10;

- минимальное допускаемое давление принятой массы, кПа – 20;

- максимальное допускаемое давление питающей массы, кПа – 400;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.