С целью закрепления навыков экономически обоснованного выбора оборудования в курсовой работе для одной из операций механической обработки необходимо произвести технико-экономическое обоснование выбора оборудования в соответствии с методикой, изложенной в [18, т. 2, с. 417 - 437]. Расчеты можно производить методом прямого калькулирования или нормативным методом. В связи с тем, что для этих расчетов требуются данные по техническому нормированию, расчет режимов обработки и нормирование выполняются для данной операции по двум различным вариантам обработки. По результатам экономического обоснования выбирается наиболее выгодный вариант.

После выбора оборудования необходимо для каждой операции проектируемого технологического процесса выбрать приспособления, а также режущий, измерительный и вспомогательный инструмент (для операций механической обработки) или инструмент и оснастку для других операций восстановления деталей.

Выбор средств технологического оснащения для операций механической обработки производится следующим образом. В зависимости от выбранного типа производства определяют систему приспособлений, рекомендуемую для применения в данных условиях.

Универсальные многоцелевые, широко переналаживаемые приспособления выбираются по справочной литературе, например [23, с. 182 - 229] или другим источникам. При этом необходимо учитывать размеры посадочных мест приспособлений, чтобы они подходили к выбранным моделям станков, а также возможности соответствующих приспособлений, позволяющие устанавливать в них детали, для которых разрабатывается технологический процесс.

Если применяются специальные приспособления (неразборные специальные приспособления - НСП), то следует иметь в виду, что такие приспособления необходимо проектировать самостоятельно в соответствии с существующими методиками. При выполнении курсовой работы следует указать, что применяется специальное приспособление для соответствующей операции, предназначенное для установки на конкретной модели станка, а при описании технологического процесса указывается специальное обозначение данного приспособления, в соответствии с существующей методикой кодирования технологической оснастки [24].

Специализированные, стандартные системы приспособлений могут быть следующих видов: универсально-сборные приспособления (УСП), сборно-разборные (СРП), универсальные наладочные (УНП), специализированные наладочные (СНП).

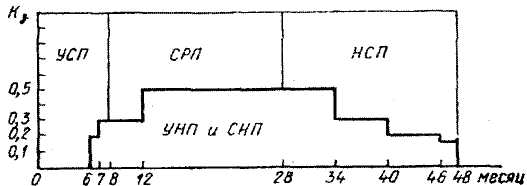

Рисунок 2 - График определения областей рационального использования систем приспособлений [18].

Эффективность применения того или иного вида систем приспособлений можно определить по графику, рисунок 2, где по оси абсцисс указан срок эксплуатации приспособления (время, в течение которого предполагается выполнение проектируемой операции по обработке детали), а по оси ординат коэффициент загрузки:

,

(4)

,

(4)

где Nоп - число повторений операций, соответствующее числу обрабатываемых заготовок одного типоразмера в течение месяца (определяется исходя из годового объема выпуска);

tК - штучно-калькуляционное время выполнения операции;

Fп- месячный фонд работы приспособления (рассчитывается исходя из продолжительности рабочей смены, количества смен в сутки и числа рабочих дней в течение месяца).

Штучно-калькуляционное время можно ориентировочно рассчитать по приближенным формулам, приведенным в приложении книги [24].

При выборе режущего лезвийного инструмента вначале необходимо выбрать материал режущей части [18, т.2, с. 115 - 118] и после этого конкретный вид и типоразмер инструмента [18, т.2, с. 119 - 242]. Выбор абразивного инструмента производится с учетом того, что для обработки сталей используются круги из электрокорунда, а для чугунов и цветных металлов - из карбида кремния. Конкретные рекомендации по выбору абразивных инструментов можно найти в [23, с. 379 - 380].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.