Материал припоя – латунь марки Л-68 ГОСТ 15527-70.

Профиль резца необходимо контролировать по шаблону.

Остальные технические требования по ГОСТ 5688-61.

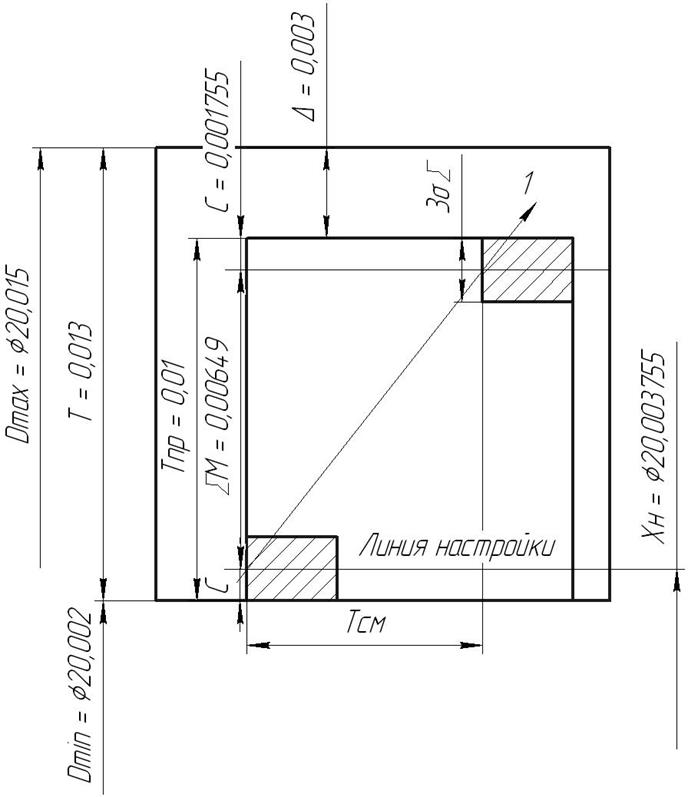

Для расчета настроечного размера необходимо предварительно определить положение линии настройки в поле допуска контролируемого параметра детали.

Значение настроечного размера при обработке наружной поверхности определяют по формуле:

![]() ;

;

Величина

![]() может быть определена

из выражения:

может быть определена

из выражения:

;

;

где ![]() = 0,5 мкм - погрешность срабатывания

окончательной команды;

= 0,5 мкм - погрешность срабатывания

окончательной команды;

![]() ± 0,5 мкм – погрешность настройки;

± 0,5 мкм – погрешность настройки; ![]() мкм – случайная составляющая

динамической погрешности устройства активного контроля;

мкм – случайная составляющая

динамической погрешности устройства активного контроля; ![]() = 0 – погрешность, связанная с

нестабильностью положения измерительных наконечников на контролируемой

поверхности (возникают с применением одно- и двухконтактных скоб);

= 0 – погрешность, связанная с

нестабильностью положения измерительных наконечников на контролируемой

поверхности (возникают с применением одно- и двухконтактных скоб); ![]() = 0 – случайная составляющая

температурной погрешности, при расчете не учитывают, но при проектирование

устройства активного контроля предусматривают некоторые конструктивные

мероприятия, позволяющие уменьшить температурную погрешность.

= 0 – случайная составляющая

температурной погрешности, при расчете не учитывают, но при проектирование

устройства активного контроля предусматривают некоторые конструктивные

мероприятия, позволяющие уменьшить температурную погрешность.

(мкм).

(мкм).

Рис 12.1 Схема для определения настроечного размера

Линия 1 характеризует функциональную погрешность обработки за период между двумя подстройками устройства активного контроля.

Прибор активного контроля предназначен для контроля в процессе обработки методом врезания гладких цилиндрических поверхностей деталей на полуавтоматических универсальных станках в условиях механических цехов машиностроительного предприятия.

Конструкция прибора включает сборочные единицы – навесную скобу, противовес, траверсу, преобразователь индуктивный БВ-6067.00. Скоба индуктивная навесная ориентируется на поверхности контролируемого изделия тремя твердосплавными наконечниками, выполненными в виде цилиндрических вставок. При помощи скалки скоба шарнирно подвешивается на кронштейне к кожуху шлифовального круга так, что может свободно откидываться для снятия и установки обрабатываемой детали. Губка с двумя наконечниками может перемещаться относительно корпуса скобы в вертикальной плоскости в направляющих, выполненных в виде призмы, и закрепляться винтами; так производится грубая настройка скобы на заданный размер. Для более тонкой настройки в скобе предусмотрены микрометрический винт. Для предохранения конструкции от повреждения в скобе предусмотрен ограничитель хода микрометрического винта.

Применяемый преобразователь БВ-6067.00 вырабатывает сигналы в дискретной форме, воздействующие на исполнительные органы станка и аналоговый сигнал для показывающего прибора. Противовес имеет пружину, которая создает крутящий момент. Пружина помещена в стакан, причем левый конец пружины связан со стаканом, правый - с осью. Крутящий момент, создаваемый пружиной, образуется при повороте стакана по часовой стрелке ключом. При снятии скобы активного контроля с обрабатываемой детали происходит освобождение пружины кручения, траверса со скобой поднимается до тех пор, пока не срабатывает амортизирующее устройство при упоре плоскости держателя в плунжер. Проверка со скобой под действием пружины кручения тянет скобу вверх и создает таким образом измерительное усилие.

Принцип работы прибора активного контроля с навесной скобой следующий:

- в начальной фазе цикла шлифовальная бабка станка и скоба занимают исходное положение. В этот период для включения ложных команд связи между электросхемами измерительной системы и станка заблокированы.

После установки в центре станка заготовки осуществляется ускоренный подвод шлифовальной бабки.

- Скоба, шарнирно подвешенная, вручную накидывается на обрабатываемую поверхность и прижимается к детали за счет усилия, развивает его спиральной пружиной противовеса. Ориентация скобы в контролирующем положении осуществляется тремя твердосплавными наконечниками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.