Заготовка в процессе обработки должна находиться в состоянии неподвижности. Это обеспечивается лишь в том случае, когда в контакте «заготовка - призмы» будет возникать момент трения Мтр, величина которого будет не меньше величины крутящего момента, а алгебраическая сумма всех сил, действующих в одном направлении, равна нулю.

Окружное усилие Pz = 1,2 кН (из режимов резания);

Сила Pv определится:

Pv = 0,95 · Pz · 2 = 1,14 · 2 = 2,28 (кН);

Тогда максимальный момент кручения будет равен:

![]()

Сила закрепления заготовки установленной в призме:

Где f - коэффициент трения, значения которого принимаем равными 0,16, коэффициент запаса К = 2,5, Тогда сила закрепления заготовки:

Определяем рабочий диаметр мебраны:

где

![]() - удельное давление сжатого воздуха,

- удельное давление сжатого воздуха,

;

;

q – сопротивление возвратной пружины.

При подаче сжатого воздуха в штуцер пневмокамеры базового блока мембрана выгибается вниз и тянет за собой шток, который тянет тяги, и те через винты с двигают призмы. Одновременно в обе камеры, мембраны и пневмоцилиндра подается сжатый воздух, для того чтобы опускался упор, осуществляющий базирование по торцу заготовки. При выпускание воздуха пружина поднимает шток мембраны и раздвигает призмы, в результате чего обеспечивается раскрепление заготовки.

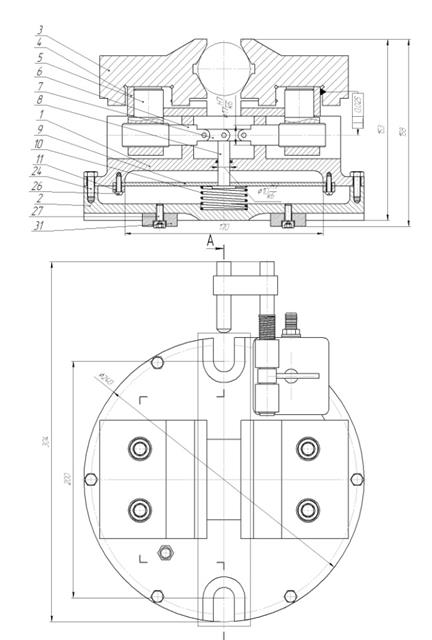

Рисунок 10.3 – Приспособление сверлильное

В качестве размера, проверяемого на точность, выберем размер 248 ± 0,575 мм, точность которого зависит от конструкции приспособления.

Общая

ожидаемая погрешность обработки D![]() на

стадии проектирования приспособления может быть определена по формуле:

на

стадии проектирования приспособления может быть определена по формуле:

D <

IT

<

IT![]() ,

,

где К - коэффициент, характеризующий отклонение действительных кривых распределения исследуемых погрешностей от кривых закона нормального распределения (в данном случае обработка производится методом настроенных станков, поэтому К=1,2);

e - погрешность установки заготовки в приспособлении;

D![]() - погрешность настройки станка;

- погрешность настройки станка;

w![]() - величина мгновенного рассеяния

размера 248 мм, зависящая от вида обработки; при работе на

фрезерных станках w

- величина мгновенного рассеяния

размера 248 мм, зависящая от вида обработки; при работе на

фрезерных станках w![]() =

0,021...0,055 мм;

=

0,021...0,055 мм;

IT![]() -

допуск проверяемого на точность размера, IT

-

допуск проверяемого на точность размера, IT![]() = 1,15 мм.

= 1,15 мм.

Погрешность установки определяется по формуле:

e= ,

,

где

e![]() -

погрешность базирования,

-

погрешность базирования,

e![]() - погрешность закрепления,

- погрешность закрепления,

e![]() - погрешность положения, вызванная

неточностью изготовления и сборки приспособления.

- погрешность положения, вызванная

неточностью изготовления и сборки приспособления.

Погрешность

базирования для размера 248 мм равна нулю, так как технологическая база

обрабатываемой поверхности при установке заготовки в приспособление совпадает с

его технологическими базами, то есть e![]() =0

=0

Погрешность

закрепления e![]() вызвана деформацией

заготовки под действием сил закрепления. Направление силы закрепления совпадает

с направлением выполняемого размера, поэтому ее величина отлична от нуля.

Используя рекомендации методики точностного расчета, величину e

вызвана деформацией

заготовки под действием сил закрепления. Направление силы закрепления совпадает

с направлением выполняемого размера, поэтому ее величина отлична от нуля.

Используя рекомендации методики точностного расчета, величину e![]() можно принимать в пределах

0,01…0,1 мм. Учитывая то обстоятельство, что заготовка устанавливается не

обработанной поверхностью на опору с плоской

поверхностью (поверхность призмы), величину погрешности закрепления

можно принять равной e

можно принимать в пределах

0,01…0,1 мм. Учитывая то обстоятельство, что заготовка устанавливается не

обработанной поверхностью на опору с плоской

поверхностью (поверхность призмы), величину погрешности закрепления

можно принять равной e![]() =

0,04 мм.

=

0,04 мм.

Погрешность положения может быть определена по формуле:

e=

где![]() -

погрешность, вызванная неточностью изготовления и сборки установочных элементов

приспособления;

-

погрешность, вызванная неточностью изготовления и сборки установочных элементов

приспособления;

e![]() - погрешность, определяемая износом

установочных элементов приспособления;

- погрешность, определяемая износом

установочных элементов приспособления;

![]() - погрешность, вызванная

неточностью установки приспособления на столе станка.

- погрешность, вызванная

неточностью установки приспособления на столе станка.

Погрешность

![]() определятся формуле:

определятся формуле:

![]() =

= ,

,

где eус1, eус2... – погрешности, вызванные неточностью изготовления и сборки установочных элементов, влияющие на точность рассматриваемого узла и указанные в технических требованиях сборочного чертежа.

Наразмер 248 мм в спроектированном приспособлении будет влиять степень

непараллельности установочной поверхности наладки относительно базовой

поверхности А, неперпендикулярность боковых поверхностей базирования

каретки на установочном элементе, то есть ![]() =0,025

+ 0,016 = 0,041 мм.

=0,025

+ 0,016 = 0,041 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.