Тшт = 0,1 + 0,3 + 0,1 +0,06 = 0,56 (мин).

Круглошлифовальный станок модели МА 1420А - 500/750 - универсальный;

Шлифовать наружную поверхность Ø20k6;

Шлифовальный круг ПП 200х16х127 15А 50 СМ2 10К ГОСТ 2424-83;

Скорость

вращательного движения заготовки ![]() = 30 м/мин;

= 30 м/мин;

Скорость

круга ![]() = 35 м/с;

= 35 м/с;

Радиальная

подача ![]() = 0,003 мм/об;

= 0,003 мм/об;

Эффективная мощность, кВт:

![]() ;

;

Диаметр шлифования d = 20 мм;

Ширина шлифования b = 21 мм;

![]() (кВт);

(кВт);

Проверка по мощности станка Nрез ≤ 1,2 · Nдв · η;

где η – КПД станка, η = 0,8;

Nдв = 4,24 кВт – мощность главного электродвигателя;

0,8 ≤ 1,2 · 4,24 · 0,8 = 4,07;

Условие по мощности станка выполнено, обработка возможна.

Основное время:

(мин);

(мин);

Определим нормы времени механической обработки:

Тшт = То + Тв + Тобс + Тотд;

где Тшт – штучное время, мин;

То – основное время, мин. То = 0,28;

Тв – вспомогательное время на операцию, мин. Тв = 0,015 мин;

Тобс – время на обслуживание рабочего места, мин. Тобс = 0,21 мин;

Тотд – время на перерывы для отдыха и естественные надобности;

Тотд = 0,04 · 0,47 = 0,019 мин.

Тшт = 0,28 + 0,015 + 0,21 +0,019 = 0,524 (мин).

Следует разработать конструкцию фрезерного приспособления для обработки двух торцевых поверхностей в детали "червяк", выдерживая размер 248 ± 0,575 мм.

Материал заготовки - сталь 20Х. Станок – фрезерно – центровальный 2Г942. Режущий инструмент – фреза 2214-0153 ГОСТ 9473-80. Материал режущей части фрезы из твердого сплава, число зубьев фрезы z = 14.

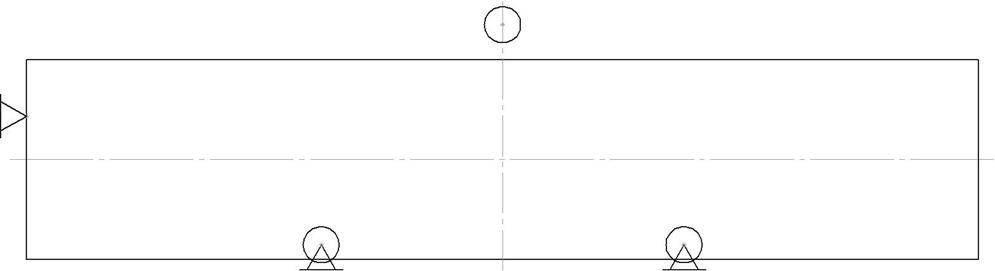

Рисунок 10.1 – Операционный эскиз

Согласно заданию предлагается разработать конструкцию станочного фрезерного приспособления для обработки торцов в детали «червяк».

Учитывая требуемую точность обработки и шероховатость получаемых поверхностей, можно утверждать, что обработку можно выполнить методом фрезерования.

Базирование заготовки производиться по образующей поверхности заготовки диаметром 45 мм. Выбранная схема базирования обеспечивает выполнение требуемых размеров и взаимного расположения поверхностей.

Обработка производится на фрезерно – центровальном станке 2Г942. Основные характеристики станка, необходимые при разработке конструкции приспособления, следующие : Пределы длины обрабатываемых деталей 100 – 1000 мм. Пределы диаметров устанавливаемых в тисках 20 – 160 мм

Выбор системы станочного приспособления зависит от типа производства, конфигурации заготовки. Можно говорить о массовом производстве (N = 150.000 штук). В таком производстве целесообразно применять специальные приспособления.

Установочные элементы приспособления обеспечивают базирование заготовки, поэтому их конфигурация определена схемой базирования, указанной на операционном эскизе (см. операционный эскиз).

В качестве зажимных элементов приспособления применяем призмы, используемые в тисках ГОСТ 21168-75.

В данном случае зажим осуществляется с помощью двух призм, с помощью них же, и производиться центрирование заготовки. Для зажима заготовки служит пневмоцилиндр установленного в корпусе приспособления.

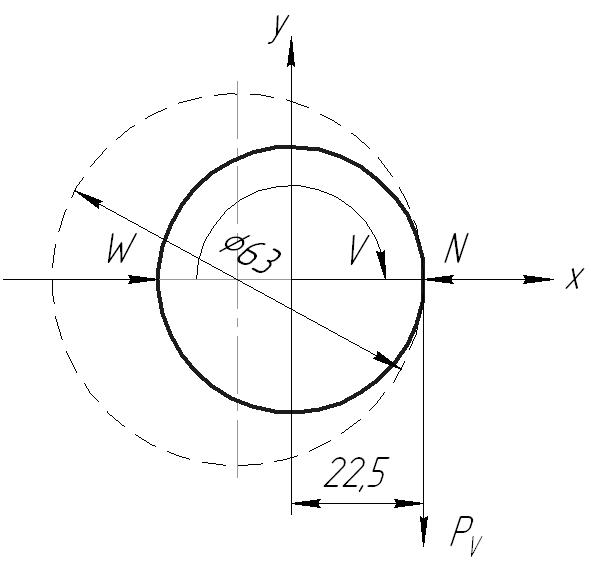

Исходной величиной для расчёта зажимного устройства является сила закрепления заготовки. Определим эту силу, для чего составим схему сил, действующих на заготовку при её обработке (рисунок 10.2).

Рисунок 10.2 – Схема сил, действующих на заготовку

При фрезеровании на заготовку действуют силы закрепления W, реакции опор N, силы трения F = W · f и F = N · t, силы резания Fн и Fv. Сила резания при торцевом симметричном фрезеровании определяется из соотношения:

Pv = (0,85…0,95)Pz,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.