16.6.2. Положение приваренного упора контролировать при помощи штангенциркуля ШЦ-1-125-0,1 ГОСТ 166 – 89 и измерительной линейки 300 мм ГОСТ 427-75. Контроль качества сварных соединений осуществляется в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" ЦВ-201-98.

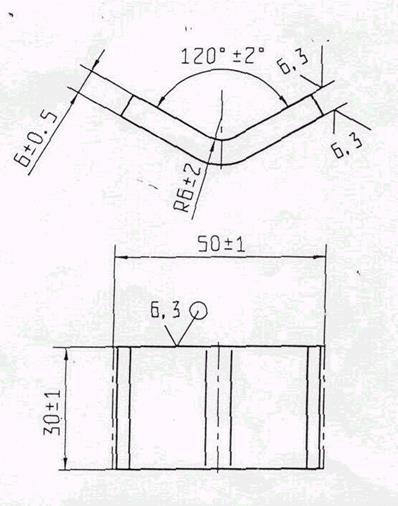

Рис. 16.4. Упор

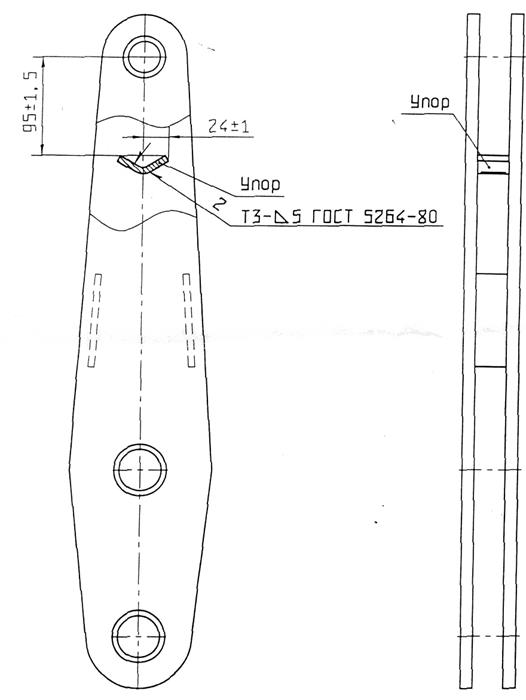

Рис.28 Приварка упора к вертикальному рычагу

Рис.28 Приварка упора к вертикальному рычагу

17. ТРЕБОВАНИЯ К СВАРОЧНЫМ РАБОТАМ ПРИ РЕМОНТЕ ТЕЛЕЖЕК

ГРУЗОВЫХ ВАГОНОВ.

17.1. Общие требования.

17.1.1. Подготовка к сварочным работам, сварка и наплавка деталей и узлов тележек гру- зовых вагонов, а так же приёмка их после выполнения сварочных работ должны выполняться на определённых подготовленных позициях в закрытом помещении при плюсовых темпера- турах в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов» № ЦВ-201-98.

17.1.2. К выполнению сварочных работ допускаются сварщики, имеющие разряд не ниже пятого и аттестованные на выполнение ремонта экипажной части вагонов, предназначенных для перевозки опасных грузов.

17.1.3. Контроль за соблюдением качества выполнения технологии сварочных работ возлагается на сменных бригадиров, мастера тележечного цеха, заместителя начальника депо по ремонту и приёмщиков вагонов. Ответственность за качество выполнения сварочных работ возлагается на сварщиков.

17.1.4. Технология ремонта отдельных узлов и деталей описана в технологических картах, где указаны применяемые сварочные материалы, допускаемые значения величин дефектов и режимы сварки.

17.2. Сварочные материалы.

17.2.1. При ремонте вагонов, их узлов и деталей положено применять сварочные матери- алы имеющие соответствующую маркировку и сертификат качества.

17.2.2. Для ручной дуговой сварки трещин надрессорных балок тележек вагонов приме- няют электроды повышенного качества типа Э46 А, Э50 А ГОСТ 9467-75.

17.2.3. Для ручной износостойкой наплавки применять наплавочные электроды марок АНП-13 ТУ 1272-035-01124328-96 и др.

17.2.4. Для газопламенного нагрева, разделки трещин, удаления дефектных швов, разде- лительной резки, огневой зачистки применять кислород технический ГОСТ 5583-78, пропан ГОСТ 20448-90.

17.2.5. Сварочные электроды перед сварочно-наплавочными работами в обязательном порядке должны быть прокалены, во избежании образования пор и трещин в сварочном шве, по режиму указанному в сертификате на используемые электроды, а так же с рекомен- дуемыми режимами прокалки, приведёнными в таблице 17.2.

17.2.6. Прокаленные сварочные электроды хранить в термопеналах при температуре не ниже 16°С не более 1-х суток или в термошкафу при температуре 70-100°С. Применение не прокаленных электродов категорически ЗАПРЕЩАЕТСЯ!

17.2.7. Сварочная проволока должна храниться в помещении при температуре не ниже +10 - +150С и относительной влажности воздуха не более 60%.

17.2.8. Загрязнённая наплавочная проволока должна очищаться от ржавчины, загрязнений и смазок. Очищенная проволока должна быть перемотана на катушки, которые должны раз-мещаться в стеллажах или специальной таре. Применение загрязнённой проволоки не допус-кается.

17.2.9. Флюс должен храниться в бумажных мешках на поддонах или в специальных ёмко-стях в помещении при температуре не +10 - +150С и относительной влажности воздуха не более 60%.

17.2.10. Флюс перед выдачей в работу должен подвергаться прокалке в электропечи с вы-держкой при температуре 350-4300С в течение 2-х часов с последующим охлаждением с печью до температуры 200-2500С, далее допускается охлаждение на воздухе.

17.2.11. Оставшийся после наплавки флюс должен собираться в специальную тару, очищаться от шлака и загрязнений посредством просеивания через сито с ячейкой не более 4х4 мм и с использованием без повторной прокалки в течение 3-х суток.

17.2.12. Применение не прокалённого флюса не допускается.

17.3. Подготовка деталей к сварке.

17.3.1. Подготовка трещин к заварке, мест износов под восстановительную наплавку зак- лючается в разделке трещин и зачистке поверхности в зоне разделанной трещины и наплав- ляемой поверхности.

17.3.2. Места заварки трещин должны быть механически очищены от окалины, ржавчины, масла и других загрязнений стальными проволочными щётками или абразивным кругом до металлического блеска на ширину не менее 20 мм от трещины в каждую сторону от сварного шва.

17.3.3. Длина разделки должна превышать длину трещины на 10-15 мм в обе стороны от концов трещины с плавным выходом разделки на поверхность.

17.3.4. При разделке сквозных трещин концы её должны быть предварительно засверлены сверлом диаметром 6-12 мм.

17.3.5. Допускается определять границы трещин путём нагрева её газовой горелкой до температуры 100-150°С. Расположение трещины кернится для последующей разделки.

17.3.6. Разделку трещин, удаление дефектных швов и подготовку скосов на кромках свариваемых элементов следует выполнять рубкой, газо-кислородной и воздушно-дуговой строжкой.

17.3.7. Места разделки трещин, свариваемые кромки деталей после газокислородной, дуговой и воздушно-дуговой строжки и резки должны быть зачищены от шлаковой корки, натёков и капель металла. Науглероженный слой зачистить на глубину 1 мм.

17.3.8. Рекомендуемые режимы газокислородной строжки приведены в таблице 17.1.

Таблица 17.1.

|

№ мундштука |

Давление кислорода, МПа |

Скорость Резки м\мин. |

Расход газа, куб.м\ час |

Размер канавок, Мм |

||

|

Кисло-рода |

Ацети-лена |

Ширина |

Глубина |

|||

|

1 |

0,3- 0,6 |

1,5 – 8,0 |

18-40 |

0,9-1 |

15-30 |

2- 12 |

|

2 |

0,3-0,8 |

1,5-8,0 |

20-55 |

0,9-1 |

18-35 |

2-16 |

|

3 |

0,35 |

1,5-8,0 |

20-55 |

0,9-1 |

30-50 |

2-30 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.