13.4. Наплавка подпятника должна производится после устранения (заварки) всех трещин.

13.5. Перед восстановлением геометрических размеров подпятника надрессорной балки необходимо определить базовые поверхности и точки, относительно которых производить восстановительный ремонт.

13.6. За базовую поверхность надрессорной балки принимается нижняя плоскость, которой балка опирается на пружины рессорного комплекта тележки, образуя плоскость «П».

13.7. Определение центра подпятника надрессорной балки осуществляется следующим образом:

- от плоскости «П» определяется высота приливов боковых скользунов, которая должна равняться согласно чертежным размерам 315–6 мм. Если высота меньше 309 мм, то скользуны наплавляют с последующей механической обработкой до указанного размера;

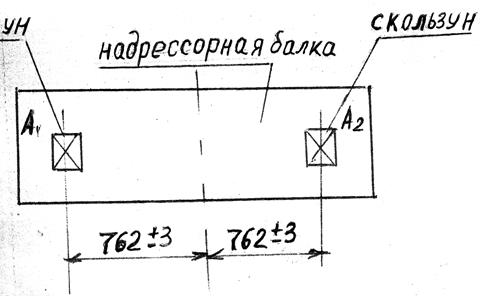

- для определения центра подпятника производится разметка плоской поверхности каж- дого скользуна. Плоские поверхности должны иметь одинаковые размеры. На пересечении двух диагоналей на плоскости скользуна определяют точки А1 и А2 (рис. 13.1) и отмечают их керном. Центр диаметра подпятника (точка О) определяется как половина расстояния между точками А1 и А2, т.е. ОА1= ОА2=0,5(А1А2). Разность между расстояниями ОА1 и ОА2 должна быть не более 1 мм.

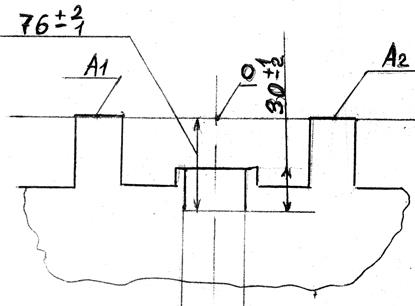

Плоская опорная поверхность подпятника должна быть параллельна плоскости «П», протачивается на глубину 76+2-1 мм (83+2-1 мм выпуска после 1986 г.) от центра (точка О). После проточки опорной поверхности подпятника определяется высота бурта, равная – 25+1-2 мм (для балок изг. до 1986г. 30+1-2 мм).

13.8. На наружном бурте подпятника отремонтированной надрессорной балки на окруж- ности диаметром 332 мм должны быть нанесены керном в диаметрально-противоположных местах четыре точки глубиной не более 1.5 мм для сохранения симметричности подпятника надрессорной балки при последующих ремонтах наплавкой и механической обработкой. Экс- центричность отверстий под шкворень и диаметра подпятника допускается не более 0,5 мм.

13.9. Диаметр отверстия под шкворень должен быть 53 – 60 мм при деповском и 53 – 56 мм при капитальном ремонтах. Отверстия под шкворень с износом более допускаемого, ремонти- ровать наплавкой. Разрешается производить ремонт отверстий подпятника путем постановки втулок с обваркой по периметру. Вварка втулки взамен изношенного буртика в надрессорную балку производится ручной дуговой сваркой электродами типа Э-42А, Э-50А ГОСТ 9467-75 диаметром 4-5 мм. Перед приваркой втулку необходимо прихватить в диаметрально-противо-

положных точках. После прихватки производится приварка втулки сплошным швом по всему периметру.

На надрессорных балках, где конструкцией не предусмотрен внутренний бурт подпятника, он должен быть восстановлен согласно действующей ремонтной документации.

Рис. 13.1. Схема определения базовых размеров надрессорной балки

14. РЕМОНТ ОПОР СКЛОЛЬЗУНОВ НАДРЕССОРНОЙ БАЛКИ.

14.1. Восстановление разрушенной, деформированной или неотвечающей требованиям инструкции опоры скользуна должно выполняться путём срезания опоры или отдельной части её и приварки новой. Правка деформированной опоры не допускается.

14.2. Опора (или удаляемая её часть) срезается газовой резкой. Места реза очищаются от наплывов и брызг металла, а кромки должны быть обработаны.

14.3. Для обеспечения качества сварки, поверхности балки и заготовок, прилегающие к будущим сварным швам, шириной не менее 15 мм (по обе стороны сварного шва) зачищаются до металлического блеска.

14.4. При заварке трещины опоры скользуна производится разделка трещины газокисло- родной резкой, а затем её заварка.

14.5. Размеры опоры скользуна после ремонта должны быть:

Н=76+2-1 мм для надрессорных балок выпуска до 1986 г.,

Н=83+2-1 мм выпуска после 1986 г.

Высота опоры скользунов относительно плоскости опирания балки на рессорный комплект должна быть равной 315 –6 мм.

14.6. Износ плоскости трения съемного колпака скользуна при капитальном ремонте не допускается, а при деповском ремонте допускается не более 3 мм. При выработке колпака скользуна не более 5 мм восстановить изношенную поверхность наплавкой или приваркой пластины, толщина которой соответствует величине износа контактной поверхности скользуна.

Колпак закрепляется болтом диаметром 12 мм и длиной 150 мм с гайкой М12, шайбой и шплинтом.

14.7. Для регулировки зазоров между скользунами под колпак скользуна ставятся ровные стальные (Ст 0 – 3 ГОСТ 380) прокладки толщиной 1,5 – 5 мм в количестве не более четырех регулировочных прокладок в соответствии с рисунком 14.1.

|

|

|||

РЕМОНТ УПРУГО-КАТКОВЫХ СКОЛЬЗУНОВ ISB-12 ПРИ ПЛАНОВЫХ ВИДАХ

РЕМОНТА ГРУЗОВЫХ ВАГОНОВ.

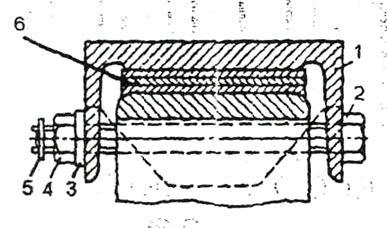

При деповском и капитальном ремонтах грузовых вагонов съемные детали упруго-каткового скользуна (рис. 14.2): ролик, колпачок, упругий блок, башмак и заглушку вынимают из корпуса скользуна, очищают от грязи и осматривают.,

Упругий полиуретановый блок RB-27 при ремонте и во время эксплуатации не должен перегреваться до температуры свыше 80° С. Указанные блоки должны устанавливаться на вагон при температуре не ниже + 10°С. Признаками браковки упругих блоков являются следы растрескивания, вздутия или повреждений от перегрева. Допускается горизонтальное рас- слоение двухслойного полиуретанового блока. Допускается наличие не более двух трещин глубиной не более 12 мм. При разборке упруго-каткового скользуна контролируется высота упругого блока RB-27, которая не должна быть меньше 97 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.