Браковочным признаком замены износостойкого колпачка является износ рабочей поверхности колпачка на величину, при которой на рабочей поверхности исчезает контрольный желобок.

Браковочным признаком замены стального ролика является уменьшение его диаметра до 74 мм. Номинальный диаметр ролика 76 мм.

Корпус бокового скользуна изнутри и снаружи очищается от грязи и осматривается на наличие трещин, дефектов или деформаций. Сломанные или треснувшие корпуса должны быть заменены. Болтовое крепление корпуса скользуна к надрессорной балке следует проверить на ослабление затяжки.

Металлические детали упруго-каткового скользуна при установке, ремонтах и эксплуатации не требуют смазки и окраски.

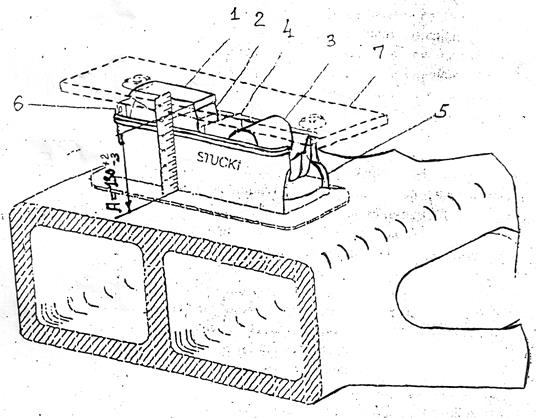

Съемные детали при установке должны легко входить в корпус (5) бокового скользуна. Если они входят с силой, то их нужно вытащить и проверить правильность монтажа.

Необходимо проследить, чтобы выступающая часть башмака оказалась рядом с прилегаю- щим упругим блоком. Башмак (4) устанавливается первым, затем ролик (3) и заглушка (6). Последними устанавливаются два упругих блока (2) и колпачок (1).

Расположение съемных деталей в корпусах скользунов на вагоне должно быть таким, чтобы, например, ролик всегда был расположен с правой стороны корпуса бокового скользуна, если смотреть с боку тележки на близлежащий скользун.

В случае, если боковой скользун не может быть отремонтирован, допускается замена на вагоне двух надрессорных балок с упруго-катковыми скользунами на серийные надрессорные балки с жесткими скользунами. При этом должны быть отрегулированы зазоры в скользунах по действующим нормативам. Каких-либо переделок боковых скользунов на шкворневых балках кузова при этом не требуется.

Рис. 14.2. Устанока съёмных деталей в корпус упруго-каткового скользуна.

15. РЕМОНТ ШКВОРНЯ

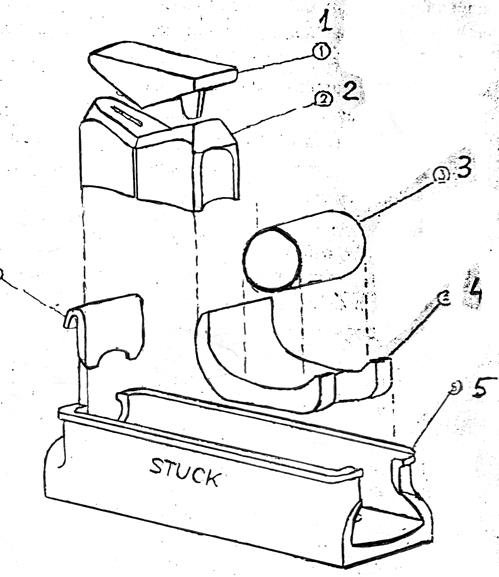

15.1. Шкворни, имеющие износы по диаметру более 3 мм, восстановить наплавкой с последующей механической обработкой до чертежных размеров. Верхнюю часть шкворня обработать согласно рис. 15.1.

Изгиб не допускается. Устраняется нагреванием с последующей правкой

Вагоны всех типов должны иметь шкворни установленной длины.

`

Рис. 15.1. Шкворень

1. * Размер для справок

|

2. Материал: Круг

3. Допускается смятие концов при резке не более 9° на длине 50 мм.

16. МОДЕРНИЗАЦИЯ УЗЛОВ ТЕЛЕЖКИ.

16.1. Общие положения

16.1.1. Модернизации подлежат, поступившие в ремонт надрессорные балки и боковины со сроком службы не более 30 лет и не имеющие трещин и других повреждений. Модернизация узлов тележки производится по проекту М 1698 00 000 для увеличения межремонтного срока эксплуатации. Отремонтированные износостойкими элементами тележки, с увеличенным сроком пробега должны соответствовать Инструкции РД 32 ЦВ 072-2005.

16.1.2 Ремонт производится с установкой следующих износостойких элементов:

- клин фрикционный чугунный черт. М 1698.00.002;

- планка фрикционная неподвижная толщиной 10 мм черт. М 1698.02.001;

- планка фрикционная подвижная толщиной 6 мм черт. М 1698.02.004;

- прокладка в подпятник черт. М 1698.01.005;

- прокладка сменная черт. 1698.02.100СБ на опорную поверхность буксового проёма бо-ковой рамы (черт. 100.00.002-1 или 100.00.002-2);

- прокладка сменная черт. 1698.03.100СБ на опорную поверхность буксового проёма бо-ковой рамы (черт. 100.00.002-3 или 100.00.002-4).

16.1.3. Ремонт с установкой износостойких элементов должен производится одновременно на обеих тележках вагона.

16.1.4. Ремонту с установкой износостойких элементов или износостойкой наплавкой подлежат следующие узлы и детали:

- подпятник надрессорной балки;

- наклонные плоскости надрессорной балки;

- опорные поверхности буксовых проёмов боковых рам тележек;

- фрикционный узел гасителя колебаний тележки: фрикционный клин и составная фрик-ционная планка.

16.1.5. Надрессорные балки и боковые рамы подлежат ремонту после разборки тележки, очистки от загрязнений и остатков перевозимого груза.

16.2. Модернизация боковой рамы.

16.2.1. При остаточной высоте прилива в буксовом проёме до 2 мм, прилив обработать на станке до остаточной высоты 0,5 мм с последующей постановкой прокладки сменной по черт. М 1698.02.100СБ (рис. 16.1).

При установке боковой рамы на станок в качестве базовой поверхности следует выбрать опорную поверхность в рессорном проёме, на которую опираются пружины рессорного комплекта. После станочной обработки опорные поверхности в буксовых проёмах должны быть параллельными опорной поверхности боковой рамы в рессорном проёме, что достигается обработкой на станке за одну установку боковины. При проведении станочной обработки подрезы стенок буксового проёма не допускаются. Неровности в переходе от обработанной поверхности к необработанной (по радиусу 55 мм) зачистить.

Сменную износостойкую прокладку (рис. 16.1) с помощью струбцины плотно прижать к обработанной на станке опорной поверхности боковой рамы в буксовом проёме. Положение прокладки в буксовом проёме боковой рамы выбрать так, чтобы зазоры между вертикальными стенками корпуса прокладки и боковой рамой были минимальными. Более длинные лапки корпуса прокладки расположить против технологических отверстий на стенках боковой рамы. Затем лапки согнуть на цилиндрической оправе (монтировке) и заправить в технологические отверстия ударами молотка. Короткие лапки корпуса загнуть по полке боковой рамы ударами молотка через оправку. После загиба перемещения прокладки вдоль боковой рамы должно быть не более ±10 мм, а поперек боковой рамы – не более ±5 мм. Износостойкие прокладки не могут быть установлены на боковую раму, у которой отсутствует хотя бы одно технологическое отверстие на стенках в районе буксовых проемов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.