Похибку установки заготовки в самоцентруючому пристосуванні називають похибкою центрування, так як вісі базової поверхні і вісі обробленої поверхні не співпадають, тому що з’являється знос і неточність виготовлення деталей механізму самоцентрування.

Самоцентруючі механізми розрізняються між собою формою робочої поверхні рухомих елементів і конструкцією механізму, який забезпечує взаємо зв’язаність їхніх рухів.

Розрізняють по першому признаку: призматичні і кулачкові механізми (форма поверхні);

по другому признаку : гвинтові, реєчно-важельні, реєчно-зубчасті, спірально-рейкові, клиноплунжерні, клиношарикові, з пружнодеформіруючими елементами (цангові, мембранні, гідропластові).

Визначають їх за двома характеристиками: похибкою центрування і величиною, яку створює сила затиску.

Гвинтові мають велику погрішність центрування (0,3—0,5 мм). В той же час за допомогою цього механізму можна створити велику силу затиску, легко скомпонувати з механізованим приводом, тому їх широко застосовують на чорнових і напівчистових операціях.

Рейково-зубчасті механізми використовують в лещатах замість гвинтових для забезпечення зустрічного переміщення призм.

Погрішність центрування цих механізмів подібна з погрішністю гвинтових механізмів

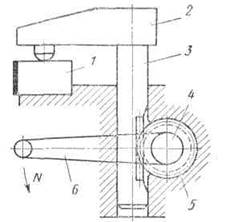

Затискачі реєчно-важельні складаються з рейки 3, рейкового зубчатого колеса 5, встановленого на валу 4, і важеля (рукоятки) 6.Обертаючи рукоятку проти годинникової стрілки, опускають рейку і через проміжну деталь (наприклад, плиту 2)або безпосередньо закріплюють оброблювану заготівку 1. Величина сили затиску залежить від сили N, прикладеної на рукоятці. Для того, щоб зберегти одержану силу затиску, після зняття руки робітника з рукоятки в механізм вводять замикаючий пристрій (замок). Останній попереджає зворотний поворот рейкового зубчатого колеса під впливом пружних сил, що виникли в ланках системи, що передає силу затиску.

Рисунок 3 - Схема реєчно - важільного затиску

Спірально-рейкові механізми використовують для переміщення кулачків в токарних патронах.

Клиноплунжерні механізми часто використовують в патронах для токарної обробки для центрування як по внутрішній, так і зовнішній циліндровій поверхні. Схема механізму приведена на рисунку 4.

|

|

Рисунок 4 - . Схема клиноплунжерного токарного патрону

Три плунжера 2, розташовані під кутом 120° один до одного, переміщаються в трьох радіальних пазах корпуса 1. Переміщення плунжеров здійснюється клином 3, що має відповідно три клинові скоси. Клин 3 сполучений з штоком силового приводу. При русі клину 3 вліво плунжери розходяться, центрують і закріплюють заготівку. При русі клину 3 вправо плунжери сходяться до центру під дією зусилля стиснення пружини 4.

Силу тяги приводу W, необхідну для забезпечення сили затиску Q, можна визначити по формулі прийнявши, що tgφ2=0, оскільки клин 3 під дією трьох однакових сил, що сходяться в його центрі, як би плаває, не притискаючись до направляючих:

Погрішність центрування в клиноплунжерних механізмах складає 0,2—0,5 мм. Тому патрони з такими механізмами звичайно застосовують для установки по чорних базах на чорнових операціях. Токарні патрони з клиноплунжерними кулачками виконують згідно ГОСТ 16886.

Клиношарикові механізми застосовують в пристосуваннях токарних і шліфувальних верстатів при базуванні по внутрішній і зовнішній циліндричній поверхні. Принципова схема патрона для центрування по зовнішньому циліндру приведена рисунку 5а. У корпус патрона 1 запресована конусна втулка 2, по конусу якої перекочуються шарики 3, розташовані в сепараторі 4. Від випадання шариків оберігає шайба 5. При русі обойми під дією сили приводу вліво шарики 3 подібно плунжерам зміщуються до центру, центрують і затискують заготівку 6. Переваги такого механізму в порівнянні з клиноплунжерними є зменшення втрат на тертя в направляючих плунжерах (шариках) і підвищення точності центрування за рахунок зменшення числа кінематичних ланцюгів(шарики замість центрального

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.