Для выявления неисправностей раму очищают от грязи и масла, затем производят осмотр, выявляют трещины, вмятины, ослабление болтовых и заклепочных соединений.

Основными неисправностями бесчелюстных рам тележек являются трещины в сварных швах, шкворневых балках, боковинах; прогиб боковин и поперечных балок; износ плит шкворневой пяты; повышенный зазор между опорами в раме тележки и шкворнем; трещины в резинометаллических упорах, ограничивающих качание балансиров буксовых подшипников, а также отслаивание резины от металла, деформация металлических пластин; большой износ направляющих стержней пружин рессорного подвешивания, трещины и надрывы в кронштейнах тормозных и рессорных подвесок и подвесок тяговых электродвигателей; износ обойм подвески тягового электродвигателя. Возможны также нарушения геометрических размеров рамы, выявляемые оптическими приборами.

В процессе эксплуатации шкворневая опора должна плотно прилегать к внутренним листам средней части рамы в месте крепления. По остальным прилегающим поверхностям допускается зазор не более 0,5 мм. Размер между шкворневыми опорами должен быть 304–306 мм. Допускается регулировка этого размера за счет постановки прокладок между рамой и шкворневой опорой.

Расстояние между кронштейнами для установки подвесок тяговых электродвигателей должно быть 210–213 мм.

Рабочие упорные поверхности проушины рамы тележки под хвостовики балансира должны быть параллельны между собой, отклонение от чертежного размера должно быть в пределах допуска.

Неисправностями бесчелюстных тележек тепловоза ЧМЭ-3 могут также являться выход из строя пальцев балансиров, резинометаллических втулок, металлических втулок балансиров, пружин рессорного подвешивания, элементов тормозной рычажной передачи и тормозных цилиндров, трещины в кожухах зубчатых передач и др.

1.2 Составление технологической схемы ремонта тележки

тепловоза

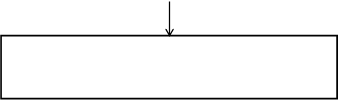

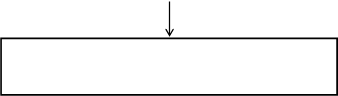

Разработанный технологический процесс капитального ремонта тележки представлен на рисунке 1.

Поступающие в отделение тележки тепловозов проходят все операции в соответствии с маршрутными картами, технологическими инструкциями и Правилами капитального ремонта.

Подача тележек в отделение предусматривается в соответствии с сетевым графиком капитального ремонта тепловозов.

![]() Предварительная

Предварительная

разборка тележки

с колесно-моторного

блока

|

Обмывка рамы в

моечной машине

|

Снятие с рамы тормозного

оборудования и пружинных

![]()

![]()

![]() подвесок ТЭД

подвесок ТЭД

|

|

Разборка тормозного Разборка пружинных

оборудования и обмывка в подвесок ТЭД и обмывка

моечной машине в моечной машине

|

Дефектировка рамы

и узлов тележки

|

Восстановление рамы,

узлов и деталей тележки

узлов на раме тележки

|

в сборе

|

Опуск рамы на КМБ и

окончательная сборка тележки,

приемка и сдача ОТК

Рисунок 1 – Технологическая схема ремонта тележки тепловоза

1.3 Разработка технологических документов ремонта тележки

В состав документов технологического процесса ремонта тележек входят:

1) маршрутная карта технологического процесса (МК);

2) технологическая инструкция (ТИ);

3) карта эскизов (КЭ).

Разработка указанных технологических документов выполнена на основании правил капитального ремонта тележек тепловозов ЧМЭ-3, технологической инструкции ремонта тележки тепловоза ЧМЭ-3 при капитальном ремонте, сборника типовых технически обоснованных норм времени на слесарные работы, опыта ремонта тележек в локомотивном депо Жлобин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.