Сварка ведется постоянным током обратной полярности.

Источником нагрева служит электрическая дуга, горящая между электродом, подаваемой в зону сварки, и изделием. Дуга расплавляет кромки деталей и электрод, переходящую в виде капель на детали, при этом образуется общая металлическая ванна. По мере перемещения дуги ванна затвердевает, образуя сварной шов, соединяющий кромки деталей.

Изделие будем варить наклонным электродом при нижнем расположении сварного шва. Наклон электрода должен составлять 40-50 градусов и должен быть направлен в угол соединения. При сварке неодинаковой толщины металла, электрод наклоняют – в сторону листа большей толщены.

3.2.3 Выбор типов и конструктивных форм сварных соединений

Выбор типов, конструктивных элементов и размеров сварных соединений осуществляем по ГОСТ 5264–80.

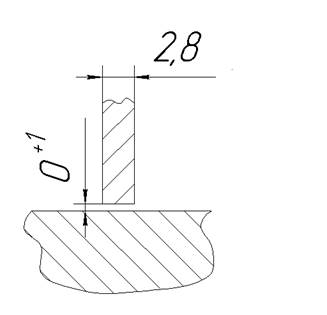

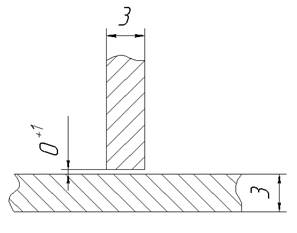

1) Тип соединения – тавровое; форма подготовленных кромок – без скоса кромок; характер выполненного шва – односторонний; условное обозначение сварного соединения – Т1.

Основные конструктивные элементы подготовленных кромок и шва сварного соединения Т1 представлены соответственно на рисунках 3.1 и 3.2.

Рисунок 3.1. – Конструктивные элементы подготовленных кромок шва Т1.

Рисунок 3.2. – Конструктивные элементы шва сварного соединения Т1.

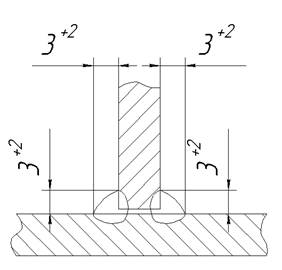

2) Тип соединения – тавровое; форма подготовленных кромок – без скоса кромок; характер выполненного шва – двухсторонний; условное обозначение сварного соединения – Т3.

Основные конструктивные элементы подготовленных кромок и шва сварного соединения Т3 представлены соответственно на рисунках 3.3 и 3.4.

Рисунок 3.3. – Конструктивные элементы подготовленных кромок шва Т3.

Рисунок 3.4. – Конструктивные элементы шва сварного соединения Т3.

Швом Т1 приваривается труба (поз.1) к опоре (поз.2) и листу (поз.6) (см. ВКР.620602.10.01.01.000.СБ).

Протяженность швов:

- соединение трубы с опорой – 1 шов по кругу 88 мм;

- соединение трубы с листом – 1 шов по кругу 88 мм.

Расположение швов в пространстве: нижнее и потолочное.

Швом Т3 привариваются дуга (поз.3) к листу (поз.6) и ребра жесткости (поз.4, поз.5) (см. ВКР.620602.10.01.01.000.СБ).

Протяженность швов:

- соединение ребра (поз.5) с листом – 1 шов 128 мм;

- соединение ребра (поз.5) с дугой – 1 шов 35 мм;

- соединение ребра (поз.4) с листом – 1 шов 95 мм;

- соединение ребра (поз.4) с дугой – 1 шов 10 мм;

- соединение ребра (поз.4) с трубой –1 шов 15 мм;

- соединение листа с дугой – 2 шва по 48,5 мм.

Расположение швов в пространстве: нижние на горизонтальной плоскости, горизонтальные на вертикальной плоскости, вертикальные на вертикальной плоскости и потолочные на горизонтальной плоскости.

Общая протяженность швов 556 мм.

3.3 Технологичность конструкции других типов соединений, входящих в сборку

Соединения представляют собой элементарные сборочные единицы. Требования к технологичности конструкции соединений в основном применительны к элементарным сборочным единицам. Повышение технологичности конструкции соединений достигается засчет сокращения числа собираемых деталей и упрощения их сборки.

Сварные соединения относятся к классу высокотехнологичных соединений. Это связано с тем что большинство сварных соединений легко автоматизируются и стандартизованны. Высокая склонность к механизации, производительность и относительно невысокая стоимость процессов делает их предпочтительными в ряде случаев.

Дополнительные элементы, ось (поз. 2) ВКР.620602.10.01.00.002 с хомутом (поз. 3) ВКР.620602.10.01.00.003 крепится к кронштейну отсекателю с помощью шпилек (поз. 6) и гаек (поз. 4), стопорным элементом в этом соединении являются пружинные шайбы (поз. 5), соединение является также высокотехнологичным и легко автоматизированным. Гайки в целях автоматизации производства и процесса сборки можно закручивать с помощью гайковертов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.