ВВЕДЕНИЕ

Значительное место в народном хозяйстве нашей страны занимает горнодобывающая промышленность. Калийная промышленность нашей страны по запасам сырья и объему производства занимает одно из первых мест в мире. Ее основной продукцией являются калийные удобрения, а главным потребителем – сельское хозяйство.

До начала 60- х годов ее добывали только буровзрывным способом, используя мелкошпуровую отбойку. Шпуры бурили ручными электросверлами, отбитую руду доставляли по камерам малопроизводительными скреперными установками до тран-спортных выработок и далее перевозили по откаточным выработкам в вагонетках небольшой емкости. Это предопределяло низкий уровень механизации и производи-тельности труда.

Анализ отечественного и зарубежного опыта развития горной промышленности в условиях калийных месторождений показал, что наиболее перспективным методом добычи является комбайновая выемка калийных руд с использованием мощного выемочного и доставочного оборудования.

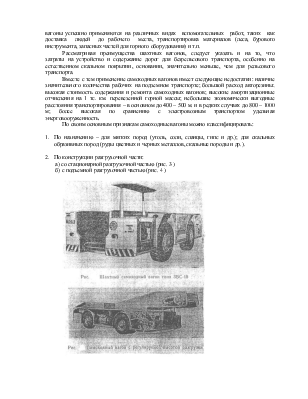

Первоначально созданием самоходных вагонов занимались институты Гипро-углемаш, Гипроникель, Гипроуглегормаш, свердловский завод транспортного машино-строения, Малаховский и Свердловский опытные заводы институтов Гипроуглемаш и НИПИгормаш, Таллинский машиностроительный завод, Ленинградский механо-ремонтный завод электро – транспортного оборудования (МРЭТО) и некоторые другие предприятия. В дальнейшем в связи со специализацией, все работы по изысканию и внедрению их в различных горногеологических условиях были сосредоточены в Карагандинском институте Гипроуглегормаш. Изготовление опытно - промышленной партии, а затем и изготовление самоходных вагонов было поручено Воронежскому заводу горно-обогатительного оборудования.

В течении последнего десятилетия качественно изменились конструкции само-ходных машин и технология разработки и ведения горных работ. Схемы подготовительно - нарезных работ при всех системах разработки изменены таким образом, чтобы обеспечить свободный доступ в очистные забои самоходным машинам, а также погрузку и транспортирование ими отбиваемой руды до разгрузочных пунктов. С применением самоходного погрузочного и доставочного оборудования существенно изменилось одно из важнейших технологических звеньев добычи руды: погрузка – доставка – разгрузка. В результате уменьшился объем вторичного дробления и подготовительно – нарезных работ, упростились схемы расположения подготовительных выработок и сократилось число погрузочно – разгрузочных пунктов.

Эффективность применения нового самоходного оборудования во многом опре-деляется степенью использования его во времени, правильной организацией работ и всемерным сокращением всех видов простоев, а также наиболее высокой механизацией и автоматизацией не только основных, но и всех вспомогательных работ по монтажу, ремонту и обслуживанию подземных самоходных машин.

В последнее время в Беларуси и за рубежом происходит полное обновление всего парка подземного самоходного оборудования, особенно доставочных машин. В этой области осуществлено как значительное повышение производительности, скорости и мощности ранее применявшегося оборудования (экскаваторы, погрузочные машины, самоходные вагоны), так и широкое внедрение новых, высокопроизводительных видов специализированных самоходных машин (шахтных автосамосвалов) и особенно, мощных комбинированных погрузочно – доставочных машин, позволяющих комплексно выполнять весь объем работ по погрузке и доставке горной массы из очистных камер и проходческих забоев.

Основной задачей данного курсового проекта является краткое обобщение имеющегося опыта создания и эксплуатации современного самоходного погрузочно – доставочного и доставочного оборудования, оценка результатов его применения, а также выявление основных направлений дальнейшего совершенствования этого оборудования. Для правильного проектирования доставочных работ и дальнейшего совершенствования конструкции оборудования приведены данные по выбору основных параметров и надежности доставочных машин в частности самоходных вагонов, при обретающей исключительно важное значение в связи с постоянным ростом их производительности и стоимости.

Информационный обзор.

Характерным для современной горнорудной и угледобывающей промышленности является механизация производственных процессов.

Стремление осуществить механизацию нескольких процессов одной машиной ведет к усложнению машин и к увеличению их стоимости. Это приводит к необходимости рационального использования такого оборудования, так как стоимость простоя становится значительной и повышает себестоимость добываемого полезного ископаемого. На экономические показатели предприятий все большее влияние начинает оказывать правильное сочетание применяемых машин и организации производства горных работ, так как это позволяет достигнуть наилучшего результата при совместном использовании добычного и транспортного оборудования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.