Ультразвуковой метод определения границы основан на различии в поглощении ультразвуковых колебаний полезным ископаемым и вмещающими породами. Ультразвуковой датчик состоит из излучателя ультразвуковых колебаний в горной породе и приемника, улавливающего эти колебания. В приемнике возбуждается сигнал, пропорциональный амплитуде колебаний. При постоянной мощности излучателя и равном расстоянии между излучателем и приемником величина сигнала будет определяться коэффициентом затухания горной породы.

Радиоволновые датчики работают на принципе использования различия диэлектрических свойств. Обычно они состоят из автогенератора сверхвысокой частоты, антенны и усилителя. При соприкосновении антенны с породой на выходе генератора сигнал отсутствует. При соприкосновении антенны с полезным ископаемым на выходе датчика появляется сигнал, пропорциональный его толщине. Датчик может, например, измерять угольную пачку в пределах 0-200 мм.

Радиоизотопные датчики основаны на принципе эффекта комптоновского рассеяния гамма-лучей, суть которого состоит в том, что при радиоактивном облучении пород гамма-лучи частично поглощаются породами и частично отражаются от их поверхности. Чем больше плотность вещества (пород), тем большая часть гамма-лучей отражается. Так как плотность угля значительно меньше плотности пород (примерно в два раза), то интенсивность рассеивания гамма-лучей породами будет больше, чем углем. Степень рассеивания примерно обратно пропорциональна плотности вещества. Источником излучений служит радиоактивный изотоп цезий-137, заключенный в свинцовую оболочку с узкой щелью для направленного излучения в сторону контакта угля с породой. Приемником излучений является газоразрядный счетчик СТС-5 или СТС-8. Поток гамма-лучей, рассеянный контролируемой средой, попадая на счетчики, создает в нагрузочной цепи электрические импульсы, частота которых пропорциональна интенсивности излучения, т. е. расстоянию до границы «уголь—порода». Конструктивно датчик состоит из выносного блока, содержащего источник излучения, счетчик и усилитель, и электронного блока с электронно-преобразующей схемой и блоком питания.

Системы автоматического управления в профиле пласта составляют обязательную часть общей системы автоматизации выемочной машины. Они необходимы как для дистанционного управления машиной при безлюдной выемке, так и при существующем управлении, поскольку машинист не может вовремя обнаружить отклонения в движении машины и предупредить обработку вмещающих пород при изменении гипсометрии пласта и его мощности. В зависимости от принятого регулируемого параметра эти системы делятся на две группы: следящие (за регулируемый параметр принимается положение исполнительного органа) и стабилизирующие (регулируемым параметром является толщина оставляемой пачки).

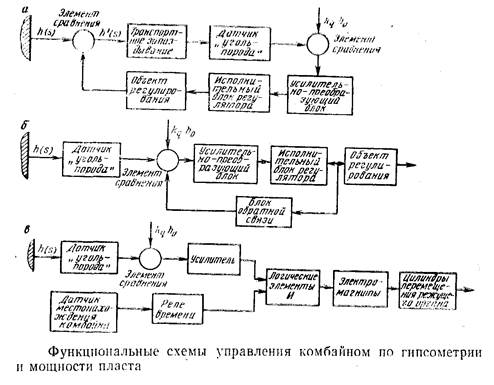

Рассмотрим на примере угольного комбайна его функциональную схему. Схема управления движением комбайна по гипсометрии и мощности пласта содержит датчик границы «уголь —порода», усилительно-преобразующие блоки, сервопривод и объект управления. В качестве регулируемого параметра чаще принимается толщина пачки h у кровли или почвы пласта. При расположении датчика за исполнительным органом сигнал от датчика имеет транспортное запаздывание, поэтому в схеме (рис. 3,a) перед датчиком введено звено с транспортным запаздыванием. Сигнал от датчика сравнивается с опорным сигналом knh0, пропорциональным заданной толщине угольной пачки h0. С элемента сравнения сигнал поступает в усилительно-преобразующий блок, где он может усиливаться и преобразовываться в другую физическую величину, управляющую сервоприводом (исполнительным блоком) регулятора. Сервопривод воздействует на объект регулирования, например исполнительный орган с рычажной системой, изменяющей толщину угольной пачки.

Рис. 3.

Рис. 3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.