Подсистема автоматического управления направленным движением должна обеспечивать автоматический контроль положения комбайна в вертикальной и горизонтальной плоскостях относительно заданного направления в условиях запыленности и загроможденности проходимых выработок. Для комплексного решения автоматизации проведения выработок также необходимо использовать подсистемы автоматизации проветривания, транспортирования породы и крепления выработок.

Подсистема автоматизации проветривания должна обеспечивать автоматическое поддержание режима так, чтобы достигалась нормальная температура, запыленность в зоне работ и содержание вредных и опасных газов не превышали установленных норм. Описанная ранее аппаратура АКВ-2П, АЗОТ, «Ветер» и «Метан» решает эти задачи.

Подсистема автоматизации транспортирования породы должна обеспечивать такое управление транспортными средствами, при котором достигается бесперебойная работа комбайна, возможность раздельного транспортирования породы и угля, а также максимальная безопасность работ.

Подсистема автоматизации крепления выработок должна обеспечить такой режим крепления, при котором будут устранены ручные трудоемкие операции и достигнуты максимальная скорость и безопасность проведения работ при проходке. Создание таких подсистем — сложный и трудный вопрос.

Наиболее совершенной аппаратурой автоматизации оснащают проходческие комбайны ПК-9Р и 4ПП2, системы управления которых обеспечивают дистанционное и автоматическое программное управление исполнительным органом с автоматической стабилизацией нагрузки его привода и защиту электродвигателя от опрокидываний.

Аппаратура автоматизации 4ПП2С обеспечивает:

· выбор режимов работы (дистанционный, автоматический) комбайна;

· дистанционное управление с переносного пульта пускателем комбайна, перемещением исполнительного органа и стола питателя комбайна, ходом комбайна, поворотом конвейера хвостовой части и перемещением домкратов распорного устройства;

· автоматическое управление в соответствии с заданной программой;

· автоматическую стабилизацию нагрузки электродвигателя исполнительного органа в соответствии с уставкой и защиту его от опрокидываний при резких перегрузах.

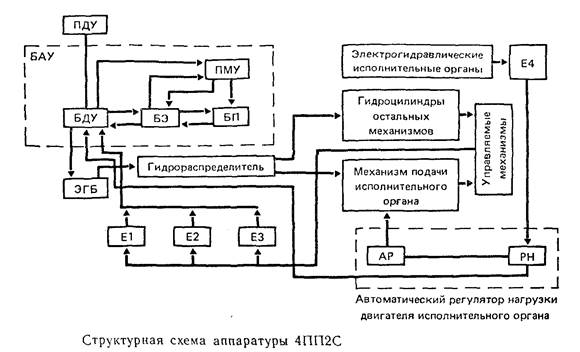

В структурную схему аппаратуры 4ПП2С (рис. 8) входят:

· пульт дистанционного управления ПДУ, служащий для подачи электрических сигналов — команд по выбору режима управления комбайном — на управление перемещением его исполнительного механизма и аварийного отключения;

· блок автоматического управления БАУ, включающий в себя блок дистанционного управления БДУ, электронный блок БЭ, блок памяти БП и пульт местного управления ПМУ. Перечисленные блоки осуществляют прием, запоминание, логическую обработку электрических сигналов и выработку — выдачу электрических сигналов — команд при управлении (дистанционном, программном) комбайном;

Рис. 8.

Рис. 8.

· пульт местного управления ПМУ, с помощью которого осуществляют режим ручного управления при выполнении машинистом образцового цикла, устанавливают режим автоматической работы системы программного управления, контролируют работу основных звеньев аппаратуры;

· электрогидроблок ЭГБ, состоящий из электрогидроклапанов ЭКУ и обеспечивающий преобразование электрических сигналов в гидравлические, с помощью которых управляют гидравлическим распределителем комбайна:

· датчики перемещений Е1—ЕЗ, обеспечивающие получение информации об угловых перемещениях исполнительного органа в горизонтальной и вертикальной плоскостях и перемещениях стола питателя в горизонтальной плоскости и преобразование этой информации в цифровой циклический код для последующей передачи в БДУ;

· автоматический регулятор ЛР, обеспечивающий изменение скорости перемещения исполнительного органа изменением количества подаваемой в гидроцилиндры рабочей жидкости в единицу времени;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.