· категория сложности ремонта.

· затраты трудовых и материальных ресурсов на производства одной ремонтной операции.

Основной нормативной возможностью при организации ремонта является ремонтный цикл, который представляет собой промежуток времени работы оборудования м/у вводим в эксплуатацию нового оборудования и первым капитальным ремонтом или м/у двумя капитальными ремонтами.

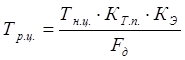

Длительность ремонтного цикла определяется:

![]() в часах где:

в часах где:

![]() - нормативный

ремонтный цикл (указывается в паспорте заводом-изготовителем)

- нормативный

ремонтный цикл (указывается в паспорте заводом-изготовителем)

![]() - 24000 часов.

- 24000 часов.

![]() - коэффициент

характеризующий тип производства

- коэффициент

характеризующий тип производства

![]() -коэффициент,

учитывающий условия эксплуатации.

-коэффициент,

учитывающий условия эксплуатации.

Для определения ремонтного цикла в годах используют следующую формулу:

в

годах для металлообрабатывающего оборудования:

в

годах для металлообрабатывающего оборудования:

![]()

![]() - коэффициент,

учитывающий обрабатываемый материал.

- коэффициент,

учитывающий обрабатываемый материал.

![]() - коэффициент,

учитывающий применяемый инструмент

- коэффициент,

учитывающий применяемый инструмент

![]() - коэффициент,

учитывающий точность обработки

- коэффициент,

учитывающий точность обработки

![]() - коэффициент,

учитывающий возраст оборудования.

- коэффициент,

учитывающий возраст оборудования.

![]() - коэффициент,

учитывающий долговечность оборудования.

- коэффициент,

учитывающий долговечность оборудования.

![]() - коэффициент,

учитывающий категорию массы оборудования.

- коэффициент,

учитывающий категорию массы оборудования.

Для построения плана-графика ремонта оборудования разрабатывают структуру ремонтного цикла, которая устанавливает содержание и последовательность выполнения работ по ремонту и техническому обслуживанию.

Структуру ремонтного цикла представляют в следующих видах:

![]()

![]() - ввод в

эксплуатацию;

- ввод в

эксплуатацию;

![]() - капитальные

ремонты;

- капитальные

ремонты;

![]() - техническое

обслуживающее оборудование;

- техническое

обслуживающее оборудование;

![]() - текущие

ремонты;

- текущие

ремонты;

![]() - средний

ремонт.

- средний

ремонт.

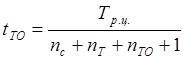

Длительность межосмотрового периода - это промежуток времени м/у ремонтом и техническим обслуживанием:

где: ![]() - число средних и

текущих ремонтов, а также технологического обслуживания в ремонтном цикле.

- число средних и

текущих ремонтов, а также технологического обслуживания в ремонтном цикле.

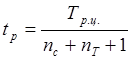

Межрегиональным периодам- называют промежуток времени работы оборудования м/у двумя очередными видами плановых ремонтов:

Категория сложности ремонта оборудования - устанавливается в зависимости от конструктивных особенностей оборудования, основных технических параметров, характер сложности ремонта. Чем выше точность оборудования, сложнее или крупнее машина или агрегат, тем выше показатели категории ремонтной сложности.

Оценку сложности ремонта присвоение категории производят путем сопоставления трудоемкости ремонта данного оборудования и трудоемкости ремонта оборудования, принятого за единицу сравнения: машина-эталон. В качестве эталона выбран токарно-винторезный станок 1К62, которому присвоена 11 категория сложности ремонта.

Затраты трудовых и материальных ресурсов на производство ремонтов определяется через трудоемкость ремонтных работ. Для определения трудоемкости ремонтных работ исключают нормативную величину; трудоемкость единицы сложности ремонта. За единицу сложности ремонта механической части оборудования принята ремонтная сложность условного оборудования, трудоемкость которого в условиях среднего ремонтного цеха составляет 50 часов.

Единица ремонтной сложности экономической части 12,5 часа. Таким образом общая трудоемкость ремонтных работ в плановом периоде может быть определена по следующей формуле:

где: ![]() - соответственно

число капитальных, средних и текущих ремонтов и технического обслуживания.

- соответственно

число капитальных, средних и текущих ремонтов и технического обслуживания.

![]() - категория

сложности ремонта i-го оборудования

- категория

сложности ремонта i-го оборудования ![]() - соответственно

нормы трудоемкости капитального, среднего и текущего ремонта, а также

технического обслуживания на одну ремонтную единицу. Трудоемкость определяется

раздельно по механической и электрической части оборудования.

- соответственно

нормы трудоемкости капитального, среднего и текущего ремонта, а также

технического обслуживания на одну ремонтную единицу. Трудоемкость определяется

раздельно по механической и электрической части оборудования.

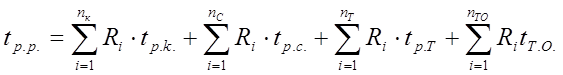

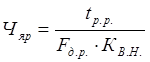

Потребность в материалах и запасных частях определяется отдельно для механической и электрической частях оборудования на основе норм расхода материалов и запасных частей, которые устанавливаются на единицу сложности ремонта число рабочих для выполнения работ по плановым ремонтам и техническому обслуживанию определяют по формулам

![]() - суммарная

трудоемкость

- суммарная

трудоемкость

![]() - годовой

действительный фонд работы рабочего.

- годовой

действительный фонд работы рабочего.

![]() - коэффициент

перевыполненых норм (

- коэффициент

перевыполненых норм (![]() )

)

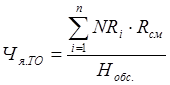

Число обслуживающего персонала для проведения технического обслуживания определяют по следующей формуле:

число типоразмеров оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.