Количество ванн модели 671 для обеспечения заданной производственной программы определяется по формуле для каждого сушила (3.4.2.):

(3.4.2), где Рp — расчетное количество ванн,

шт.

(3.4.2), где Рp — расчетное количество ванн,

шт.

B2 — годовое количество блоков, шт.

Ф д — действительный годовой фонд работы ванны, ч;

kh — коэффициент неравномерности kh = 1,1÷1,2 ([ ] стр. 28);

Nпр — производительность ванны, блоков /час.

шт

шт

Техническая характеристика ванны представлена в таблице 3.4.3.

Таблица 3.4.3

|

№ п/п |

Наименование |

Показатель |

|

1 |

Производительность, блоков/ч |

80 |

|

2 |

Рабочая температура воды, ˚С |

90-98 |

|

3 |

Расход пара, кг/ч |

28 |

|

4 |

Установленная мощность, кВт |

6 |

|

5 |

Габаритные размеры, мм |

1700×1700×1650 |

|

6 |

Масса, кг |

1000 |

3.5 Участок прокалки, заливки, охлаждения.

Во время прокаливания оболочки выгорают остатки модельного состава, удаляются продукты неполного гидролиза, испаряются вода и другие газотворные вещества. Кроме того, происходит спекание частичек связующего с частичками огнеупорного пылевидного материала. В стенке оболочки появляются поры и микроскопические трещины, благодаря чему повышается газопроницаемость прокаленной оболочки до 10-20 ед. Такая низкая газопроницаемость вполне достаточна для стенки формы толщиной в несколько миллиметров.

В данном дипломном проекте используется прокаливание оболочек без опорного наполнителя. Оболочки прокаливают в течение 0,5-1,0 часа, их загружают в печь при более высокой температуре, чем оболочки с сыпучим наполнителем.

3.5.1. Расчет потребного числа линий.

Количество линий для обеспечения заданной производственной программы определяется по формуле (3.5.1.):

(3.5.1), где Рp — расчетное количество линий,

шт.

(3.5.1), где Рp — расчетное количество линий,

шт.

B2 — годовое количество блоков, тн.

Ф д — действительный годовой фонд работы линии, ч;

kh — коэффициент неравномерности kh = 1,1 ([ ] стр. 28);

Nпр — производительность установки, блоков/час.

Рр =168054/80*1,2*2030= 0, 86 шт

Коэффициент загрузки линии равен КЗ=0,86⁄ 1=0,86

Потребное число линий сведено в таблицу 3.5.1.

Таблица 3.5.1

|

Модель линии |

Количество линий |

Коэффициент загрузки |

|

|

расчетное |

принятое |

||

|

7723 |

0,86 |

1,00 |

0,86 |

6.5.2 Характеристика линии.

В АО "НИИТавтопром" спроектировано оборудование для прокаливания и заливки керамических форм. При проектировании использовали следующие принципы:

Применение наиболее эффективной технологии прокаливания и заливки форм без опорного наполнителя (ОН), размещение форм при прокаливании и заливке на огнеупорном керамическом поддоне;

плавный нагрев форм с автоматическим регулированием температуры и подачей пара в зону прокаливания;

заливка нагретой формы до 800°С и выше.

Наибольший интерес представляют механизированные линии прокаливания и заливки форм без ОН мод.7723 (оснащена газовой печью) и мод.7758 (оснащена электропечью).

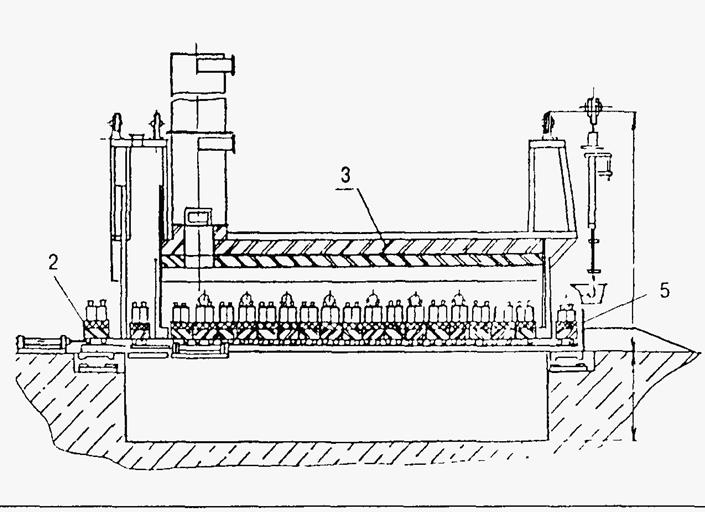

На механизированной линии прокаливания и заливки форм без ОН мод. 7723 (рис.3.5.1 и 3.5.2) керамические формы размещены на футерованных платформах без ОН. Формы заливают при температуре > 800°С и охлаждают в камере с водо-воздушной средой.

Линия состоит из газовой печи прокаливания 3 с горелками типа ПИВС-60М, размещенными в шахматном порядке на боковых стенках печи. Для обеспечения равномерного нагрева керамических форм принята тепловая схема с интенсивной циркуляцией газов с перепадом температур по сечению печи < 10°С. Печь имеет четыре температурные зоны с автоматическим регулированием температуры. Параллельно печи прокаливания оболочек размещена камера охлаждения залитых форм б, оснащенная в первой зоне душирующими устройствами Печь и камера связаны системой поперечного транспорта 7 и 4. На позиции загрузки печи (тележка 2) размещается платформа с установленными на ней формами. На выходе из печи на тележке 5 располагаются прокаленные формы, предназначенные для заливки

Формы из печи на позицию заливки перемещаются по команде заливщика.

Рис.3.5.1

|

Рис. 3.5.2

Рис. 3.5.2.

Техническая характеристика линии.

Таблица 3.5.2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.