Вопрос 27:

Расчет рулевого управления. Величины нагрузок на детали рулевого управления

находятся по двум расчетным режимам — максимальному моменту, приложенному к

управляемым колесам при повороте, и максимальной тормозной силе, действующей на

одно или оба колеса. Наряду с расчетом деталей рулевого управления на прочность

проводятся расчеты на жесткость и износ. Спицы рулевого колеса рассчитывают

на изгиб исходя из предположения, что усилие, прикладываемое к рулевому

колесу, распределяется между спицами поровну:  , где

, где ![]() — усилие, прикладываемое водителем, равное

40кГ;

— усилие, прикладываемое водителем, равное

40кГ; ![]() — расчетная длина спицы;

— расчетная длина спицы; ![]() — число спиц;

— число спиц; ![]() - момент сопротивления изгибу сечения

спицы. Вал рулевого колеса работает на кручение:

- момент сопротивления изгибу сечения

спицы. Вал рулевого колеса работает на кручение:  , где

, где ![]() — радиус рулевого колеса;

— радиус рулевого колеса; ![]() —момент сопротивления вала кручению. Для

трубчатого вала

—момент сопротивления вала кручению. Для

трубчатого вала  , где

, где ![]() —

наружный диаметр вала;

—

наружный диаметр вала; ![]() — внутренний диаметр вала. Для

длинных валов необходимо провести расчеты на жесткость (угол закручивания) по

формуле

— внутренний диаметр вала. Для

длинных валов необходимо провести расчеты на жесткость (угол закручивания) по

формуле  где

где ![]() — длина

вала; G— модуль упругости второго рода. Максимальный

угол закручивания не должен превышать 5—7,5° на 1 м.В рулевом механизме

глобоидальный червяк и ролик рассчитывают на износостойкость и контактную

прочность. Оценка дается по величине напряжения смятия

— длина

вала; G— модуль упругости второго рода. Максимальный

угол закручивания не должен превышать 5—7,5° на 1 м.В рулевом механизме

глобоидальный червяк и ролик рассчитывают на износостойкость и контактную

прочность. Оценка дается по величине напряжения смятия  ,

где

,

где ![]() — осевое усилие на червяке;

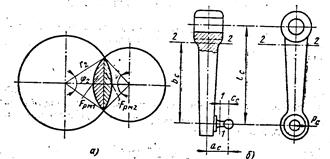

— осевое усилие на червяке; ![]() —площадь соприкосновения червяка с роликом

(рис. а), которая может быть представлена в виде суммы площадей сегментов

—площадь соприкосновения червяка с роликом

(рис. а), которая может быть представлена в виде суммы площадей сегментов ![]() и

и ![]() .

.

Рис. Расчетные схемы деталей рулевого механизма: а—ролика; б—сошки.

Рулевую сошку рассчитывают на изгиб и кручение от максимальной силы ![]() , действующей по продольной рулевой

тяге (рис. б). Ее величина может быть выражена через силу

, действующей по продольной рулевой

тяге (рис. б). Ее величина может быть выражена через силу ![]() , приложенную к рулевому колесу на

радиусе

, приложенную к рулевому колесу на

радиусе ![]() :

:  , где

, где

![]() - передаточное число рулевого механизма;

- передаточное число рулевого механизма; ![]() -расстояние от центра шарового пальца до

оси сошки.

-расстояние от центра шарового пальца до

оси сошки.

Напряжение

изгиба в сечении 2—2:  где

где ![]() —расстояние от центра шарового

пальца до расчетного сечения 2—2. Сила

—расстояние от центра шарового

пальца до расчетного сечения 2—2. Сила ![]() скручивает

сошку моментом на плече

скручивает

сошку моментом на плече ![]() , равном длине

шарового пальца сошки:

, равном длине

шарового пальца сошки: ![]() . Напряжение кручения:

. Напряжение кручения:

Палец сошки в

сечении 1-1 испытывает напряжение

изгиба  . Кроме

того, шаровой палец сошки сжимается сухарем продольной рулевой тяги, и

напряжение смятия на его поверхности

. Кроме

того, шаровой палец сошки сжимается сухарем продольной рулевой тяги, и

напряжение смятия на его поверхности  . Рулевые тяги рассчитывают

на сжатие и продольный изгиб от силы Р, передаваемой тяге от рулевого

колеса. Напряжение сжатия

. Рулевые тяги рассчитывают

на сжатие и продольный изгиб от силы Р, передаваемой тяге от рулевого

колеса. Напряжение сжатия  , где

, где ![]() — площадь поперечного сечения тяги.

Критическое напряжение продольного изгиба

— площадь поперечного сечения тяги.

Критическое напряжение продольного изгиба  , где Е

— модуль упругости первого рода; J — момент

инерции среднего сечения тяги;

, где Е

— модуль упругости первого рода; J — момент

инерции среднего сечения тяги; ![]() — длина тяги. Запас

устойчивости

— длина тяги. Запас

устойчивости  рекомендуется

выбирать в пределах 1,25—2,5. Расчет шарниров, рулевого привода ведется

на давлении между головкой пальца и сухарями из условий не выдавливания

смазки. Ножка пальца проверяется на срез и изгиб в месте заделки пальца

в рычагах и тягах. Давление для стальных пар не должно превышать 250—350кГ/см2. При изготовлении деталей рулевого

управления автомобиля применяют следующие материалы: для рулевых тяг и рулевых

валов — бесшовные трубы из сталей 30, 35 и 40; рычаги поворотных цапф и сошки —

из сталей 40, 40Х и 40ХН; шаровые пальцы — из цементуемых сталей 15НМ, 12ХНЗ;

червяки и ролики — из сталей 30ХНЗА, 20Х и цементуемых сталей 12ХНЗА.

рекомендуется

выбирать в пределах 1,25—2,5. Расчет шарниров, рулевого привода ведется

на давлении между головкой пальца и сухарями из условий не выдавливания

смазки. Ножка пальца проверяется на срез и изгиб в месте заделки пальца

в рычагах и тягах. Давление для стальных пар не должно превышать 250—350кГ/см2. При изготовлении деталей рулевого

управления автомобиля применяют следующие материалы: для рулевых тяг и рулевых

валов — бесшовные трубы из сталей 30, 35 и 40; рычаги поворотных цапф и сошки —

из сталей 40, 40Х и 40ХН; шаровые пальцы — из цементуемых сталей 15НМ, 12ХНЗ;

червяки и ролики — из сталей 30ХНЗА, 20Х и цементуемых сталей 12ХНЗА.

Вопрос 29:

Анализ конструкции и расчет карданных передач. В карданной передаче

рассчитывают карданный вал, вилки и шины крестовины. Расчет деталей ведут на

максимальный крутящий момент, подводимый к карданному валу от двигателя при

включении первой передачи в коробке передач. Расчет карданного вала производят

на кручение, растяжениеили сжатие и изгиб (при поперечных колебаниях

вала). Максимальное напряжение кручения:  или

или  , где

, где ![]() —передаточнье

число коробки передач;

—передаточнье

число коробки передач; ![]() —наружный диаметр вала;

—наружный диаметр вала; ![]() —внутренний диаметр вала.

Допускаемое напряжение кручения составляет 1000—3000 кГ/см2. Величина

осевой силы, действующей на карданный вал при колебаниях автомобиля,

—внутренний диаметр вала.

Допускаемое напряжение кручения составляет 1000—3000 кГ/см2. Величина

осевой силы, действующей на карданный вал при колебаниях автомобиля,  , где

, где ![]() —диаметры

шлицев по "выступам и впадинам;

—диаметры

шлицев по "выступам и впадинам; ![]() —коэффициент

трения, зависящий, от качества смазки шлицевого соединения, равен0.04-0,45.

Величина угла закручивания трубчатого вала

—коэффициент

трения, зависящий, от качества смазки шлицевого соединения, равен0.04-0,45.

Величина угла закручивания трубчатого вала  , где

, где![]() - длина вала; G—модуль

упругости при кручении, равен 850000 кГ/см2 . Величина угла

закручивания составляет 3—9° на 1 м длины (в зависимости от сечения вала).

Число оборотов, -при котором может произойти поломка вала, называется критическим.

Критическое число оборотов вала определяется по формулам: для вала:

- длина вала; G—модуль

упругости при кручении, равен 850000 кГ/см2 . Величина угла

закручивания составляет 3—9° на 1 м длины (в зависимости от сечения вала).

Число оборотов, -при котором может произойти поломка вала, называется критическим.

Критическое число оборотов вала определяется по формулам: для вала:  ,

,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.