, где

, где ![]() —

средний диаметр витка пружины;

—

средний диаметр витка пружины; ![]() — диаметр проволоки

пружины. Допустимые напряжения кручения

— диаметр проволоки

пружины. Допустимые напряжения кручения ![]() = 7000—

8500 кГ/см2. Деформация

пружины при выключенном сцеплении

= 7000—

8500 кГ/см2. Деформация

пружины при выключенном сцеплении  , где

, где ![]() — число рабочих витков пружины; G — модуль упругости второго рода. Жесткость пружины

характеризуется коэффициентом

— число рабочих витков пружины; G — модуль упругости второго рода. Жесткость пружины

характеризуется коэффициентом ![]() эластичности:

эластичности:

.Чем больше коэффициент

.Чем больше коэффициент ![]() , тем мягче пружина;

, тем мягче пружина; ![]() = 0,1-0,15 мм/кГ. Число

пружин и их диаметр подбирают по конструктивным соображениям. Максимальное

число пружин при периферийном расположении равно трем, а наружный диаметр

пружины для сцепления автомобилей средней и большой грузоподъемности

= 0,1-0,15 мм/кГ. Число

пружин и их диаметр подбирают по конструктивным соображениям. Максимальное

число пружин при периферийном расположении равно трем, а наружный диаметр

пружины для сцепления автомобилей средней и большой грузоподъемности ![]() =27—32 мм. Пружины сцепления

изготовляют из стальной проволоки 65Г, 85Г. Термообработка — закалка в масле с

последующим отпуском. Твердость по Роквеллу НRС

38—45. В ведомом диске на прочность рассчитываются заклепки, крепящие

фрикционные кольца и стальной диск к ступице, а также ступица. Заклепки

рассчитываются на срез и смятие. В существующих конструкциях длина ступицы

обычно больше наружного диаметра вала со шлицами, по которому они перемещаются.

Стремление увеличить длину ступицы связано с необходимостью исключения перекоса

ведомого диска, а также уменьшения удельного давления на шлицы. Шлицы ступицы

рассчитывают на смятие и срез по формулам: на смятие:

=27—32 мм. Пружины сцепления

изготовляют из стальной проволоки 65Г, 85Г. Термообработка — закалка в масле с

последующим отпуском. Твердость по Роквеллу НRС

38—45. В ведомом диске на прочность рассчитываются заклепки, крепящие

фрикционные кольца и стальной диск к ступице, а также ступица. Заклепки

рассчитываются на срез и смятие. В существующих конструкциях длина ступицы

обычно больше наружного диаметра вала со шлицами, по которому они перемещаются.

Стремление увеличить длину ступицы связано с необходимостью исключения перекоса

ведомого диска, а также уменьшения удельного давления на шлицы. Шлицы ступицы

рассчитывают на смятие и срез по формулам: на смятие:  на

срез:

на

срез:  где

где ![]() —соответственно

наружный и внутренний диаметры шлицев;

—соответственно

наружный и внутренний диаметры шлицев; ![]() — длина

шлицев;

— длина

шлицев; ![]() — коэффициент динамичности;

— коэффициент динамичности; ![]() - число шлицев;

- число шлицев; ![]() — ширина

шлица. При

— ширина

шлица. При ![]() = 1 напряжения выполненных шлицев

составляют:

= 1 напряжения выполненных шлицев

составляют: ![]() Ступицы изготовляют из стали 40 или 40Х, нажимные

и ведущие диски — из чугуна СЧ 28-48 или СЧ 15-32, а ведомые диски — из простой

углеродистой стали. Фрикционную накладку (обшивку) обычно прессуют из

асбестовой крошки, растворенной в клеящем веществе, или изготовляют из

пластмассы. Рычаги выключения рассчитывают на изгиб от сил, передаваемых муфтой

выключения. Соотношения плеч рычагов механизма выключения подбирают с таким

расчетом, чтобы сила, затрачиваемая водителем при выключении сцепления,

составляла 10—20 кГ, а ход педали при этом был равен 100—150 мм. Детали

механизма выключения рассчитывают на максимальное усиление нажатия на педаль,

принимаемое равным 40кГ, а детали, расположенные после ограничителя, - на силу

пружины при выключенном сцеплении.

Ступицы изготовляют из стали 40 или 40Х, нажимные

и ведущие диски — из чугуна СЧ 28-48 или СЧ 15-32, а ведомые диски — из простой

углеродистой стали. Фрикционную накладку (обшивку) обычно прессуют из

асбестовой крошки, растворенной в клеящем веществе, или изготовляют из

пластмассы. Рычаги выключения рассчитывают на изгиб от сил, передаваемых муфтой

выключения. Соотношения плеч рычагов механизма выключения подбирают с таким

расчетом, чтобы сила, затрачиваемая водителем при выключении сцепления,

составляла 10—20 кГ, а ход педали при этом был равен 100—150 мм. Детали

механизма выключения рассчитывают на максимальное усиление нажатия на педаль,

принимаемое равным 40кГ, а детали, расположенные после ограничителя, - на силу

пружины при выключенном сцеплении.

Вопрос

26: Расчет тормозного управления. При расчете тормозов определяют: 1)

тормозные моменты, которые должны быть приложены к передним и задним колесам

для обеспечения наиболее быстрой остановки автомобиля без скольжения и заноса;

2) передаточное число тормозного привода с учетом необходимого тормозного

момента на колесах и нормального усилия водителя при нажатии на педаль; 3)

износостойкость трущихся поверхностей колодок; 4) прочность и размеры деталей

тормозной системы. Эффективность торможения обусловливается величиной

тормозного момента

Вопрос

26: Расчет тормозного управления. При расчете тормозов определяют: 1)

тормозные моменты, которые должны быть приложены к передним и задним колесам

для обеспечения наиболее быстрой остановки автомобиля без скольжения и заноса;

2) передаточное число тормозного привода с учетом необходимого тормозного

момента на колесах и нормального усилия водителя при нажатии на педаль; 3)

износостойкость трущихся поверхностей колодок; 4) прочность и размеры деталей

тормозной системы. Эффективность торможения обусловливается величиной

тормозного момента ![]() на деталях, вращающихся вместе с

колесом. При торможении с предельной эффективностью максимальный тормозной

момент

на деталях, вращающихся вместе с

колесом. При торможении с предельной эффективностью максимальный тормозной

момент ![]() на колесе находят по максимальному

замедлению

на колесе находят по максимальному

замедлению ![]() :

:  , где

, где ![]() —тормозные моменты, развиваемые

соответственно передней и задней колодками (для двухколодочного тормоза); Z — вертикальная реакция на колесов статическом положении;

—тормозные моменты, развиваемые

соответственно передней и задней колодками (для двухколодочного тормоза); Z — вертикальная реакция на колесов статическом положении; ![]() — полный вес автомобиля;

— полный вес автомобиля; ![]() — высота центра тяжести автомобиля; L— база автомобиля;

— высота центра тяжести автомобиля; L— база автомобиля; ![]() —

радиус качения колеса. Сила прижатия колодок к тормозным барабанам должна

обеспечивать получение момента трения, равного максимальному тормозному моменту

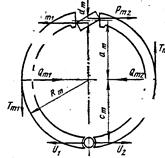

на колесах. Схема сил, действующих при торможении в двухколодочном тормозе,

приведена на рис. Тормозной момент на барабане создается силами

—

радиус качения колеса. Сила прижатия колодок к тормозным барабанам должна

обеспечивать получение момента трения, равного максимальному тормозному моменту

на колесах. Схема сил, действующих при торможении в двухколодочном тормозе,

приведена на рис. Тормозной момент на барабане создается силами ![]() возникающими при действии кулака на

колодки. Силы

возникающими при действии кулака на

колодки. Силы ![]() вызывают со стороны барабана

реактивные силы

вызывают со стороны барабана

реактивные силы ![]() и со стороны неподвижной опоры колодок

силы

и со стороны неподвижной опоры колодок

силы ![]() . Следовательно, на левую тормозную

колодку действуют силы

. Следовательно, на левую тормозную

колодку действуют силы ![]() , а на правую —силы

, а на правую —силы ![]() .

.

При вращении барабана на его внутренней поверхности под действиемсил

![]() возникают силы трения; для левой и правой

колодок силы трения

возникают силы трения; для левой и правой

колодок силы трения ![]() , где

, где![]() —

коэффициент трения между колодкой и барабаном;

—

коэффициент трения между колодкой и барабаном; ![]() =0,3.

=0,3.

Рис. Схема сил, действующих в колесном тормозе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.