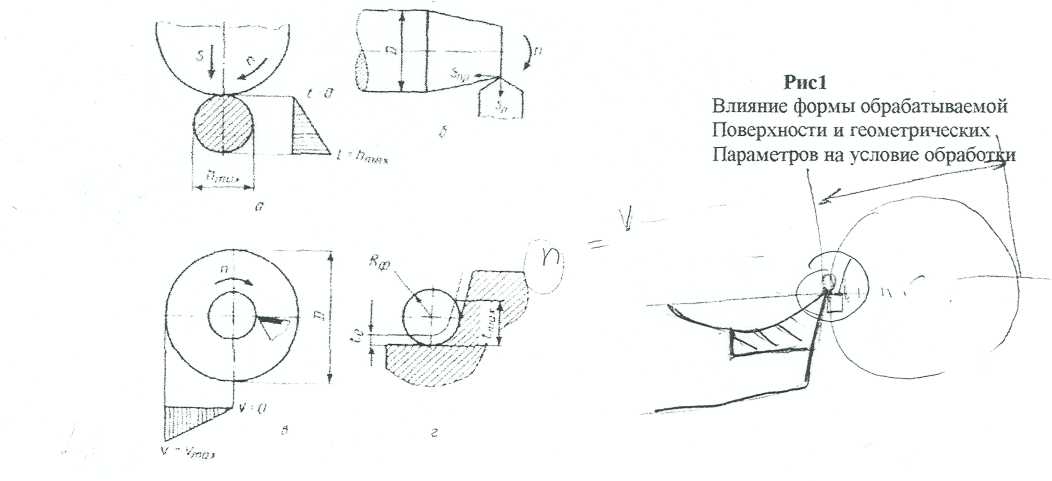

Форма обрабатываемой поверхности и геометрические параметры инструмента в определенных случаях приводят к существенному изменению условий обработки. Например, при отрезке заготовок на фрезерно-отрезных станках глубина резания t изменяется от нуля до tmax = hmах, где hmax —максимальный размер поперечного сечения разрезаемой заготовки (рис. 1,а). Это приводит к изменению крутящего момента от 0 до Мтак При этом режимы резания назначаются из условия наибольшей глубины резания, что, естественно, приводит к снижению производительности, если считать, что они остаются постоянными.

При обтачивании конуса (рис. 1,6) и подрезки торца (рис. 1.6) на токарном станке оптимальная скорость резания может быть достигнута обычно только при максимальном диаметре.

Еще одним характерным примером влияния формы обрабатываемой поверхности и параметров инструмента на процесс резания является обработка концевыми фрезами. На рис.(1,г) показана обработка литейного уклона фрезой радиусом Rф = Rд (Rд— радиус детали). Геометрический расчет показывает, что tmах может превышать t0в 3—8 раз.

Износ инструмента определяет свою долю в погрешности обработки из-за несоответствия его фактических размеров расчетным, например, заложенным в программу ЧПУ. Наиболее существенна доля размерного износа в погрешности обработки — в случае длительной работы инструмента, когда его размерная стойкость сопоставима с временем обработки. Износ инструмента приводит также к изменению геометрии резания и, далее, к увеличению сил резания и, как следствие, к возрастанию

деформаций, вызывающих дополнительную погрешность обработки. К тому же повышенный износ инструмента не позволяет использовать оптимальные режимы резания, что снижает производительность обработки.

Интенсификация режимов резания, обусловленная расширением возможностей инструментов, приводит к значительному увеличению нагрузок (силы резания, инерционные нагрузки), действующих на различные элементы станка. Перегрузки могут привести к выходу из строя элементов приводов, шпиндельных узлов и т.д. Но наиболее вероятна поломка инструмента, что чаще всего приводит к браку, например, при сверлении глубоких отверстий или отверстий малых диаметров, нарезании резьбы и т.п.

Из вышеизложенного можно сделать следующие выводы. Во время обработки на станок действует множество факторов (возмущений) как случайных, так и систематических, которые, во-первых, не позволяют обеспечить оптимальные режимы резания, во-вторых; приводят к изменениям силы резания и упругих свойств столика и, как следствие, к колебаниям между режущей кромкой и технологическими базами, что влечет за собой появление погрешности обработки (погрешность размера, формы и шероховатость). В-третьих, приводят к поломке инструмента, детали или элементов станка.

Отсюда естественной является необходимость оснащения станка таким устройством, которое реагировало бы на изменение возмущающих факторов и вносило коррективы в работу в соответствии с поставленной целью, т.е. приспосабливало (адаптировало) станок к этим изменениям. Такие устройства получили название систем адаптивного управления (САУ) [3.4].

Перспективным направлением управления качеством является применение систем адаптивного управления формообразованием и сборкой.

Адаптивные системы управления применяют для управления точностью, параметрами шероховатости и производительностью механической обработки.

Их действие основано на косвенном измерении одной или нескольких переменных управления: вычисление действительной величины независимой управления, сравнение ее с заданным значением, выработки управляющего сигнала и корректирование обработки.

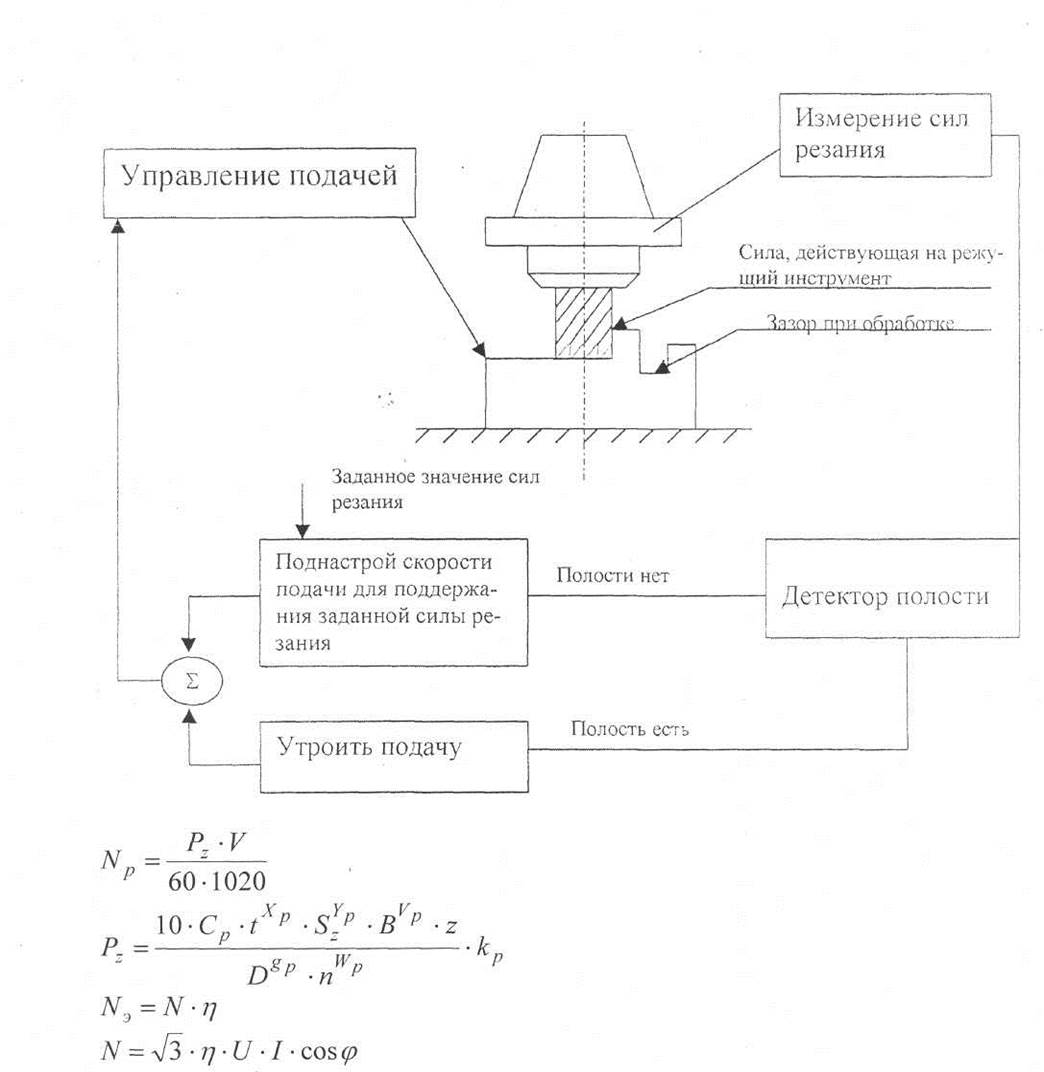

Схема:

|

Система адаптивного управления процессом механической обработки действует при расчетном значении усилий резания, которое вычисляется при конкретном режущем инструменте и конкретной скорости резания.

Максимальная производительность достигается, когда станку задают наивысшую подачу, допустимую при расчетном усилии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.