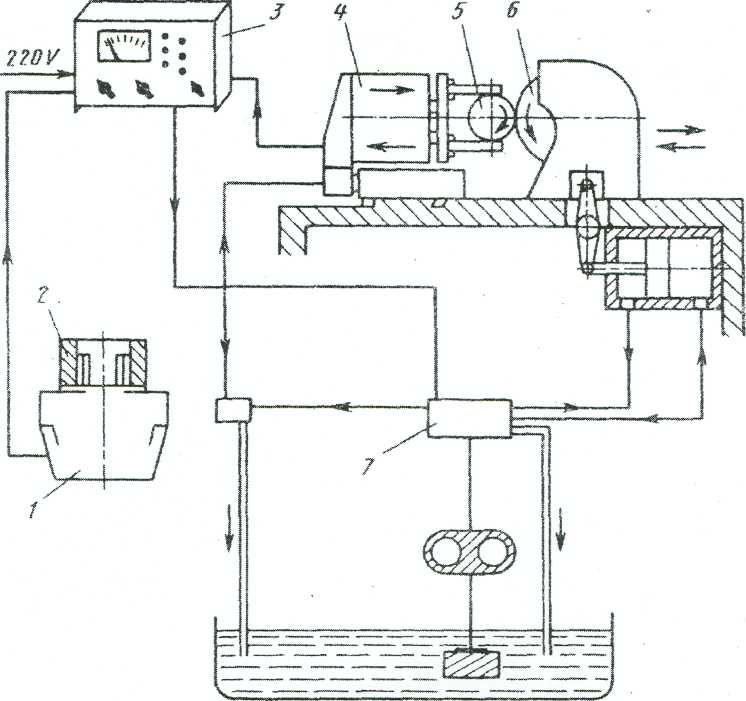

Эффективно применяют в машиностроении устройства активного контроля, которые выполняют измерения в процессе обработки. Рис. 2.2

|

Рис. 2.2, Устройство активного контроля на круглошлифовальном станке;

1 — датчик, контролирующий сопрягаемую деталь; 2 — сопрягаемая деталь в

сборочной единице; 3 — прибор управления; 4 — измерительная головка; 5 —

деталь; 6 — шлифовальный круг; 7 — распределительный золотник

Например, устройство активного контроля для шлифовальных операций. В процессе шлифования наконечники измерительной головки постоянно контактируют с поверхностью детали. При достижении размера контактированное устройство останавливает обработку.

В устройствах активного контроля на косвенных методах измерений (например, путем измерения положения рабочего органа несущего инструмент) используют информацию о состоянии технологической системы.

В качестве датчиков используются контактные и бесконтактные датчики (пневматические, индуктивные, емкостные и лазерные датчики).

В ГПС широко применяют контрольно-измерительные машины и специальные измерительные головки, которые можно устанавливать в инструментальном магазине. Контроль с помощью измерительной головки осуществляют при обработке заготовок сложной формы, дорогостоящих изделий после выполнения каждого перехода, для предотвращения брака. Информация, получаемая с измерительной головки, позволяет оперативно вносить поправки в управляющую программу устройства ЧПУ станка.

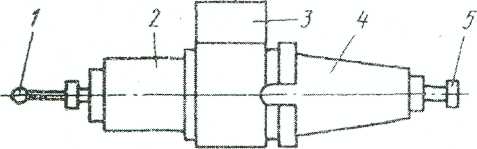

Типовая конструкция измерительной головки - рис.3

|

Рис. З Измерительная головка

Щуп 1, который может отклониться под действием пружины в радиальном и осевом направлении от среднего, смонтирован в корпусе 2 оправки 4. Для автоматизированного закрепления в шпинделе и магазине служит хвостовик 5. Датчик 3 предназначен для передачи сигнала в УЧПУ. С помощью измерительной головки контролируют размеры и относительные положение обрабатываемых поверхностей, а также положение спутника в технологической системе с целью корректирования его положения перед началом обработки.

Л-5

Адаптивное управление

Типы систем управления производством.

1. Системы управления с обратно связью

2. Система автоматического регулирования

3. Система управления с компенсацией возмущений

4. Система программного управления

5. Стационарные системы оптимального управления

6. Адаптивные системы

Системы оптимального управления.

Термин оптимальное управление охватывает широкий класс задач управления. Мы рассмотрим оптимальное управление для систем разомкнутого типа — то есть таких систем, у которых отсутствует информация о выходных параметрах. Следовательно, для проектирования таких систем должны быть известны две характеристики:

1. Параметр оценки качества (целевая функция, оптимизируемый функционал или показатель качества) - по существу обобщенный показатель качества процесса, который мы собираемся оптимизировать. Характерные задачи оптимального управления: минимизация затрат; получение максимальной прибыли; достижение максимальной производительности; оптимизация качества продукции; достижение максимального объема производства и минимизации ошибок.

2.

Математическая модель

производства - зависимость между входными

параметрами и критерием качества должна быть математически определима. Модель

должна адекватно описывать процесс на всех его стадиях. Это означает, что

возмущения, которые могут повлиять на результат оптимизации, отсутствуют. В

модель процесса на некоторые или на все

параметры могут быть наложены ограничения. Ограничения сужают область

допустимых значений, где целевая функция может быть оптимизирована.

После определения указанных двух характеристик процесса решение задачи оптимального управления сводится к определению значений выходных параметров, которые оптимизируют целевую функцию.

Адаптивные системы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.