1. Устанавливается период отбора выборок, для которых находят длину серий выборок налаженного L0и разлаженного процесса L1 Значения L0,L1 определяется на основе времени разработки процесса или задаются.

2. Рассчитывается объем выборки (рекомендации ГОСТов)

3. Определяются границы регулирования

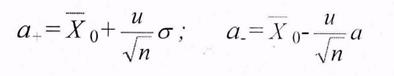

точностной диаграммы а1 и а2 .Для диаграмм средних

значений:

3. Определяются границы регулирования

точностной диаграммы а1 и а2 .Для диаграмм средних

значений:

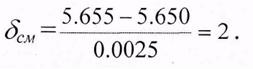

Пример: Определить план контроля и рассчитать границы регулирования

а+ , а- , если ![]() = 5,655 мм, g= 0,0025 мм.

= 5,655 мм, g= 0,0025 мм. ![]() определяется

в виде функции от времени t(

определяется

в виде функции от времени t(![]() = 5,650).

= 5,650).

Для контроля по средним значениям используется L1 - период разлаженного процесса.

Для контроля по средним значениям используется L1 - период разлаженного процесса.

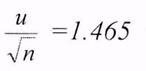

По таблицам ГОСТ определим n=3 и параметр u, тогда

|

Если в процессе отбора проб при n=8 получаем:

![]() 1=5,6530;

1=5,6530;![]() 2=5,6532;

2=5,6532;

![]() 3=5,6530;

3=5,6530;![]() 4=5,6550;

4=5,6550;

![]() 5=5,6585;

5=5,6585; ![]() 6=6,6555;

6=6,6555;

![]() 7 =5,6580;

7 =5,6580; ![]() 8

=5,6588 мм.

8

=5,6588 мм.

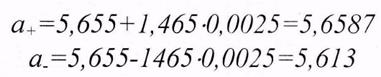

При сравнении ![]() 8 с границей регулирования,

а+=5,6587 и

8 с границей регулирования,

а+=5,6587 и ![]() 8 =5,6588, следует

заметить, что требуется подналадка станка.

8 =5,6588, следует

заметить, что требуется подналадка станка.

В ГОСТ подробно излагаются методы построения границ регулирования при контроле с помощью среднеквадратического отклонения или размахов и других характеристик.

Регулируемая характеристика определяется в зависимости от того, какая из них изменяется в ходе технического процесса, что определяется в ходе статистического анализа точности.

Л-10

Техника процесса регулирования

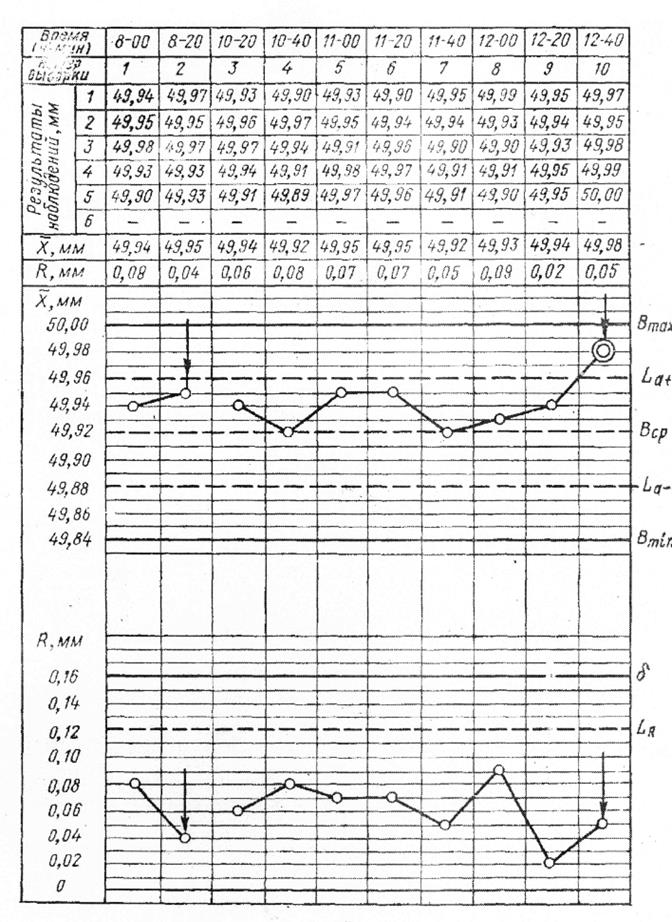

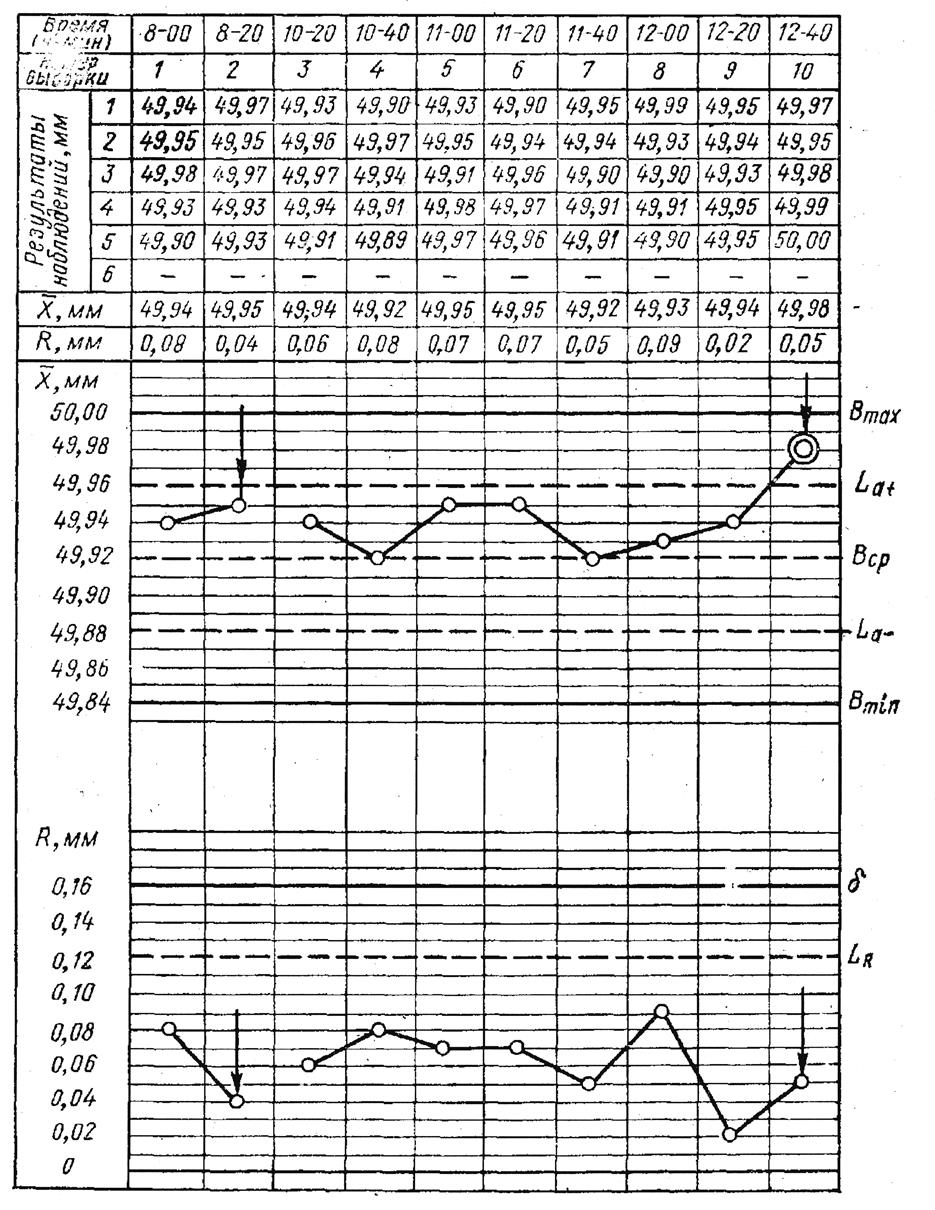

Техника процесса следующая: линия границ регулирования наносится на диаграмму.

|

Диаграмма предназначена для

оценки точности по ![]() и размеру R. Разработаны системы

статистической оценки точности и методы регулирования в мелкосерийных и единичных

производствах.

и размеру R. Разработаны системы

статистической оценки точности и методы регулирования в мелкосерийных и единичных

производствах.

Л-11

Статистические методы. Оценки качества

технологической системы

Качество машиностроительной продукции в значимой степени зависит от качества Т.С. Проверка станков на геометрическую точность, как доказали А.П.Соколовский, Р.Сальмон, Масумори Иосикодаз, не является объективной.

В настоящее время переходят на испытания с применением статистических методов в динамике (в процессе обработки).

Указанные методики позволяют оценить качество капитального и среднего ремонта, выявить технологическую точность новых станков и установить время , изъятия оборудования, если их качество невозможно установить.

Качество работы станка оценивают путем измерения линейных размеров, отклонений формы и расположения поверхностей в выборках. Каждая выборка состоит из 20 ÷ 50 единиц, взятых обязательно подряд. В процессе формирования выборки не допускается вмешательство в технологический процесс.

Измерение диаметров радиального биения производят в сечение наиболее удаленных от места закрепления детали.

За оценку точности выполнения размеров диаметральных параметров и линейных размеров принимается оценка σт.

Оценка точности работы станка по отклонениям формы и

расположения поверхностей может производиться с помощью выборочного среднего![]() .

.

Кроме количественных оценок в ходе испытаний получается статистический материал, позволяющий анализировать качественную характеристику работы станка во времени.

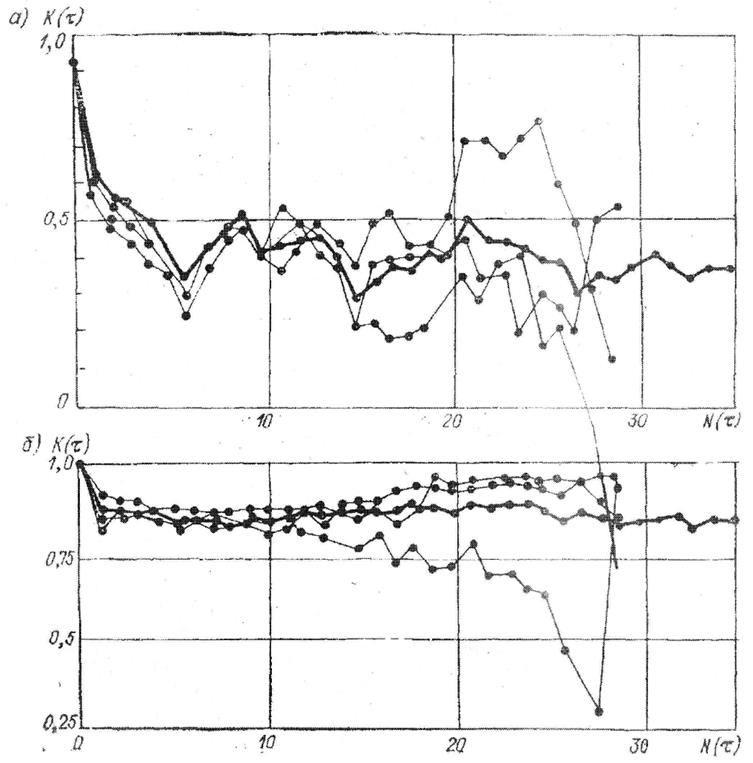

Не прерывные изменения размеров изделия рассматриваются как случайный процесс во времени. С целью его изучения применяют нормированные корреляционные функции, K(t). По результатам исследования большого статистического материала доказано, что функции K(s) трех последовательных выборок характерна для стационарного процесса и дает хорошее описание течения процессов, формирование процессов изделий.

Рисунок 3.

На рисунке 3 приведен результат анализа работы станка до и после среднего ремонта. Рисунок а) показывает точность работы станка до среднего ремонта. Жирной чертой изображается корреляционная функция К(τ), рассчитанная по результатам измерений 3 выборок, состоящих из 50 деталей. Остальные 3 полученные путем сдвига во времени начальных значений, а тех же 3х реализаций.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.