Непосредственно после перехода в псевдоожиженное

состояние слой сохраняет однородность и спокойную поверхность. С ростом ![]() расширение слоя вызывает образование

газовых пузырей (нарушается однородность), повышается интенсивность

перемешивания зерен и появляются колебания поверхности слоя и всплески. Если

спокойный слой шихты слишком высок по отношению к диаметру печи, то восходящие

пузырьки в КС сливаются и укрупняются. В пределе это может привести к

образованию воздушных пробок по всему сечению слоя, которые чередуются с

движущимися поршнями псевдоожиженной шихты. Образование пузырей вызывает малые

колебания давления дутья, которые возрастают с увеличением размера пузырей.

Укрупнению пузырей способствует укрупнение монодисперсного порошка.

Полидисперсность порошка сглаживает пульсации давления. Обычно слишком мелкие

фракции огарка выносятся из КС, а слишком крупные оседают на подину, В КС огарок

удерживается в определенном диапазоне дисперсности.

расширение слоя вызывает образование

газовых пузырей (нарушается однородность), повышается интенсивность

перемешивания зерен и появляются колебания поверхности слоя и всплески. Если

спокойный слой шихты слишком высок по отношению к диаметру печи, то восходящие

пузырьки в КС сливаются и укрупняются. В пределе это может привести к

образованию воздушных пробок по всему сечению слоя, которые чередуются с

движущимися поршнями псевдоожиженной шихты. Образование пузырей вызывает малые

колебания давления дутья, которые возрастают с увеличением размера пузырей.

Укрупнению пузырей способствует укрупнение монодисперсного порошка.

Полидисперсность порошка сглаживает пульсации давления. Обычно слишком мелкие

фракции огарка выносятся из КС, а слишком крупные оседают на подину, В КС огарок

удерживается в определенном диапазоне дисперсности.

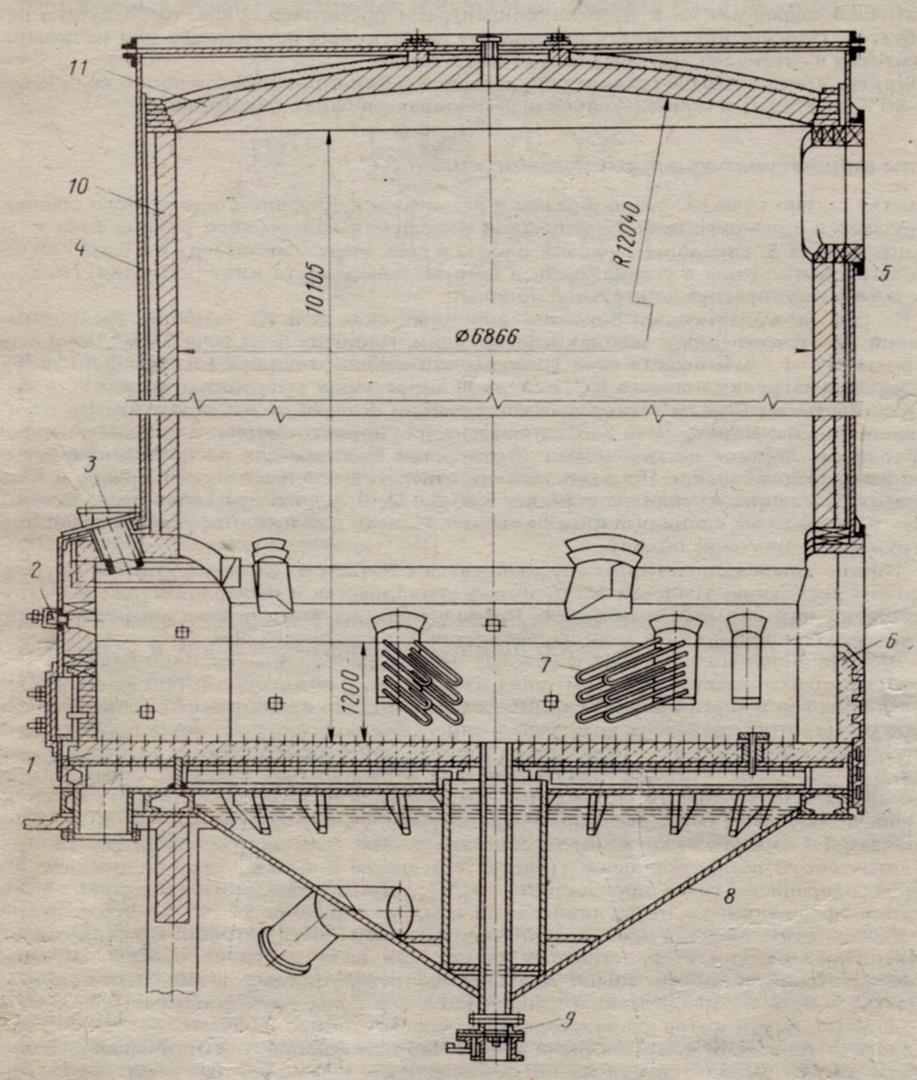

Печи для обжига в кипящем слое состоят из цилиндрической и прямоугольной обжиговой камеры, специального пода, через который подается воздушное дутье, устройств для загрузки и выгрузки материалов и газоотводящей системы. Если обжиг протекает с большим экзотермическим тепловыделением, то на уровне кипящего слоя в нижней части печи устанавливают водяные или воздушные теплообменники для отбора избыточного тепла (кессоны, змеевики и т. д.). Обжиговая камера состоит из железного кожуха, футерованного изнутри слоем шамотного кирпича, или из огнеупорного бетона толщиной 200-300 мм. В некоторых печах между кожухом и огнеупорным слоем располагается слой теплоизоляции 10-50 мм. Иногда обжиговую камеру делят на несколько смежных камер вертикальными или горизонтальными перегородками. В этом случае материал последовательно проходит обжиг в кипящем слое в каждой камере, перемещаясь самотеком из камеры в камеры через перегрузочные трубы или отверстия. Разделение процесса обжига на несколько камер дает возможность поддерживать в них различную температуру. В некоторых печах камера в верхней части расширена для успокоения газовоздушной смеси.

Наиболее важная деталь печи – специальный под, через который подается воздух или газы, поддерживающие материал в состоянии кипящего слоя. Конструкцию пода делают такой, чтобы воздух или газ равномерно распределялся по горизонтальному сечению камеры и обжигаемый материал не просыпался через отверстия пода в воздушную камеру. В соответствии с этими требованиями имеется несколько вариантов конструкции пода. Наиболее распространена беспровальная решетка, представляющая собой плиту из огнеупорного бетона или жаропрочного чугуна с большим числом отверстий, защищенных от попадания в них материала грибообразными соплами. Для обеспечения более ровной и устойчивой работы печей целесообразно подводить воздух к подине через воздушную коробку, разделенную на отдельные секции с самостоятельным воздушным питанием.

Материалы загружают в печь через боковую стенку или свод из бункера с помощью ленточного, шнекового, тарельчатого или лопастного питателя. Иногда материал подается в печь в виде пульпы с помощью насоса и сливной трубы. Обожженный материал удаляется из печи самотеком через разгрузочные трубы и отверстия, находящиеся на уровне кипящего слоя. Газы, содержащие большое количество пыли, представляющей собой обожженный материал, отводятся через газоходные отверстия в боковых стенках или своде в пылеулавливающие и теплоиспользующие устройства [3].

1 - подина; 2 - форсунка для розжига печи; 3 – форкамера для загрузки концентрата; 4 – корпус печи; 5 – отверстие для отвода газов; 6 – сливной порог; 7 – трубчатые кессоны испарительного охлаждения; 8 – воздушная коробка; 9 – задвижка с пневмоприводом; 10 – футеровка; 11 – свод.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.