Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Кафедра металлургии цветных металлов

МЕТАЛЛУРГИЧЕСКАЯ

ГИДРОАППАРАТУРА

Конспект лекций

для студентов специальности 110200

2001

УДК 669.712

МЕТАЛЛУРГИЧЕСКАЯ ГИДРОАППАРАТУРА: Конспект лекций. Санкт-Петербургский государственный горный ин-т.;

Сост. доц. Н.Наумчик. СПб, 2001. 64 с.

В конспекте лекций рассмотрены вопросы аппаратурного оформления процессов выщелачивания и разделения пульп. Дано описание конструкций основных аппаратов, приведены методы технологического расчета и выбора аппаратов, определение их мощности и эффективности работы.

Конспект лекций предназначен для студентов специальности 110200 "Металлургия цветных металлов" и может быть полезен для студентов специальности 210200 "Автоматизация и комплексная механизация металлургического производства, а также 170300 "Металлургические машины и оборудование".

Библиогр.: ....... назв.

Научный редактор: .................

1. ВЫЩЕЛАЧИВАНИЕ В ГИДРОМЕТАЛЛУРГИИ

В зависимости от физических свойств материала, поступающего на выщелачивание, процесс может быть организован агитационным или проточным (перколяционным) способом. При агитационном способе выщелачиваемые материал интенсивно перемешивается в растворителе; припроточном – через неподвижный слой выщелачиваемого материала проходит pacтворитель. В гидрометаллургии также применяются аппараты и аппаратурно-технологические схемы выщелачивания, где предусматривается сочетание этих двух способов.

Выбор аппаратов и схем выщелачивания зависит от кинетики растворения, которая может характеризоваться тремя основными стадиями:

1. внешнедиффузионная, которая определяется скоростью отвода продуктов от поверхности частицы через пограничный слой;

2. внутридиффузионная, определяющаяся скоростью отвода продукта реакции от поверхности растворяющегося вещества;

3. химическая, которая определяется скоростью химического взаимодействия продуктов реакции.

Общие закономерности каждой из этих стадий достаточно подробно изучены.

Как правило, для пористых материалов, содержащих легко растворимые вещества, наиболее приемлемо проточное выщелачивание. Для трудновскрываемых плотных – агитационное.

1.1. Проточное (перколяционное) выщелачивание

К подобному типу аппаратов относятся широко применяемые на практике диффузоры и ленточные выщелачиватели (перколяторы). Процесс выщелачивания в таких аппаратах организовывается по противоточной схеме. Особенность такого процесса состоит в изменении концентрации и температуры по длине аппарата, поэтому на различных участках выщелачивания процесс диффузионного извлечения протекает с различной скоростью, что должно найти отражение при моделировании процесса и создании математической модели процесса.

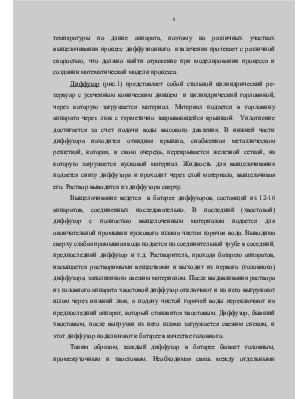

Диффузор (рис.1) представляет собой стальной цилиндрический резервуар с усеченным коническим днищем и цилиндрический горловиной, через которую загружается материал. Материал подается в горловину аппарата через люк с герметично закрывающейся крышкой. Уплотнение достигается за счет подачи воды высокого давления. В нижней части диффузора находится откидная крышка, снабженная металлическом решеткой, которая, в свою очередь, перекрывается железной сеткой, на которую загружается кусковой материал. Жидкость для выщелачивания подается снизу диффузора и проходит через слой материала, выщелачивая его. Раствор выводится из диффузора сверху.

Выщелачивание ведется в батарее диффузоров, состоящей из 12-16 аппаратов, соединенных последовательно. В последний (хвостовой) диффузор с полностью выщелоченным материалом подается для окончательной промывки кускового шлама чистая горячая вода. Выводима сверху слабая промывная вода подается по соединительной трубе в соседний, предпоследний диффузор и т.д. Растворитель, проходя батарею аппаратов, насыщается растворимыми веществами и выходит из первого (головного) диффузора, заполненного свежим материалом. После выдавливания раствора из головного аппарата хвостовой диффузор отключают и на него выгружают шлам через нижний люк, а подачу чистой горячей воды переключают на предпоследний аппарат, который становится хвостовым. Диффузор, бывший хвостовым, после выгрузки из него шлама загружается свежим спеком, и этот диффузор подключают к батарее в качестве головного.

Таким образом, каждый диффузор в батарее бывает головным, промежуточным и хвостовым. Необходимая связь между отдельными диффузорами обеспечивается сложной системой трубопроводов с запорной арматурой.

В связи с тем, что растворитель в процессе выщелачивания может разогреваться за счет экзотермическом реакции, в батарее диффузоров имеются специальные холодильники, обеспечивающие нормальный температурный режим выщелачивания. Холодильники располагаются после третьего или четвертого диффузора и представляют собой емкости с перемешивающими устройствами и змеевиками, по которым подается холодная вода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.