Министерство образования Российской Федерации

Казанский государственный технический университет им. А.Н. Туполева

В.О. Иевлев, К.М. Газизуллин

Надежность и диагностика технологических систем

Учебное пособие

Для студентов заочной формы обучения

Альметьевск 2008

УДК. 621

В.О. Иевлев, К.М. Газизуллин. «Надежность и диагностика технологических систем. Учебное пособие: для студентов заочной формы обучения. Казань: Издательство Казанского гос. техн. университета, 2007

ISBN

Учебное пособие посвящено вопросам надежности и диагностики технологических систем, как основных показателей качества. Изложены основные понятия и определения надежности, рассмотрены отказы и повреждения. Рассмотрен процесс диагностирования как наиболее эффективного средства повышения надежности при эксплуатации. Приведена программа курса и методические указания по изучения дисциплины и выполнению контрольных заданий и указаний рекомендованной литературы по курсу.

Табл. Ил – библиограф : назв.

Рекомендовано к изданию Учебно-методическим пособием.

1. Надежность технологических систем.

1.1 Основные понятия и термины.

В соответствии с ГОСТ 27.002-89 «Надежность в технике. Термины и определения» под надежностью технологических систем следует понимать их свойство сохранять во времени работоспособное состояние. Под технологической системой по ГОСТ 27.004-85 понимают совокупность функционально взаимосвязанных средств технологического оснащения, предметов производства и исполнителей для выполнения в регламентированных условиях производства заданных технологических процессов и операций.

В теории надежности рассматривают понятие технологического состояния, определяющегося совокупностью подверженных изменению в производстве или эксплуатации свойств, характеризующихся установленными признаками- критериями состояния. Состояние бывает работоспособное, неработоспособное, исправное, неисправное и предельное.

Работоспособное состояние технологической системы – это такое состояние, при котором параметры и показатели качества, производительность, материальные и стоимостные затраты соответствуют требованиям нормативно-технической, конструкторской и технологической документации.

Надежность технологической системы (ТС) – ее свойство сохранять во времени работоспособное состояние. Неработоспособное состояние ТС- такое состояние, при котором хотя бы один параметр, характеризующий возможность выполнения заданных функций, не соответствует требованиям документации.

Основным понятием теории надежности является отказ. Он характеризуется нарушением работоспособного состояния. Критерием отказа служит признак или их совокупность нарушения работоспособного состояния объекта, установленного в документации.

Элементом ТС считается ее часть (станок, инструмент, робот и др.), условно считаемая неделимой на данной стадии анализа. Отказ элемента означает отказ всей системы.

Повреждением считается изменение в ТС, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния. Исправное состояние таково, что ТС соответствует всем правилам соответствующей документации. Различие работоспособного и исправного состояния в том, что переход объекта из исправного состояния в неисправное, но еще работоспособное состояние наступает из-за повреждений. Например, пригодный инструмент будет неисправным по величине износа, которая не препятствует применению его по назначению.

Предельным называется состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно. Переход в предельное состояние означает прекращение эксплуатации объекта. Работоспособное состояние означает функционирование с обеспечением параметров качества детали. Поэтому отказы подразделяют на функциональные и параметрические. Функциональным называют отказ ТС, в результате которого наступает прекращение ее функционирования, непредусмотренное регламентированными условиями производства или в документации. Функциональные отказы наступают в результате разрушения элементов ТС, их исключить невозможно. Они в основном являются следствием ошибок конструированием изготовления и назначения условий эксплуатации. Они легко обнаруживаются. Параметрический отказ наступает при сохранении функционирования ТС, когда значение одного или нескольких параметров техпроцесса выходят за пределы, установленные в документации. Параметрический отказ связан со временем и присущ всякой ТС. Высокие требования к качеству делают параметрические отказы главным объектом изучения в теории надежности.

В ГОСТ 27.000-89 рассматривают временные понятия при эксплуатации:

1 Наработка – продолжительность или объем работы ТС. Единицы измерения временные (часы, минуты) или штучные. Скорость развития повреждения зависит не только от времени, но и от интенсивности эксплуатации ТС, производительности оборудования;

2 наработка до отказа- наработка от начала эксплуатации до возникновения первого отказа;

3 ресурс- суммарная наработка от начала эксплуатации ТС или ее возобновления после ремонта до перехода в предельное состояние;

4 остаточный ресурс- суммарная наработка от момента определения технического состояния до перехода в предельное состояние;

5 сроком службы называется календарная продолжительность до предельного состояния при исключении повреждения даже при неработающей ТС (коррозия и др.);

6 назначенный ресурс- суммарная наработка, при достижении которой эксплуатация ТС прекращается независимо от ее технического состояния. Его обычно регламентируют, он не является показателем надежности, хотя показатели надежности учитывают при его назначении и относится к порядку технического обслуживания ТС;

7 безотказность- свойство ТС непрерывно сохранять работоспособное состояние некоторое время или период наработки;

8 долговечность- свойство ТС сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность предусматривает непрерывную работу без ремонта. Долговечность учитывает суммарное время из нескольких наработок до отказа. Наработку или ресурс можно только прогнозировать до наступления отказа или предельного состояния.

Процессы, приводящие к отказам элементов технологической системы (ТС), по скорости протекания разделяют на 3 группы:

1 быстропротекающие процессы, возникающие при обработке, имеют периодичность изменения, измеренную секундами и их долями;

2 процессы средней скорости имеют периоды нарастания до отказа, измеряемые минутами и часами;

3 медленные процессы измеряются месяцами и годами.

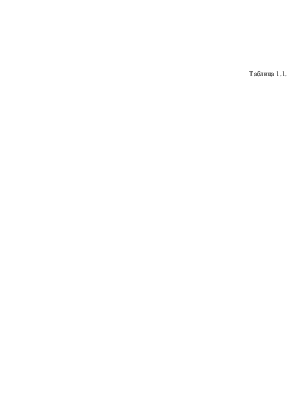

В таблице 1.1 приведена классификация процессов по скорости протекания и вызванным ими повреждениям, приводящим к отказа [1].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.