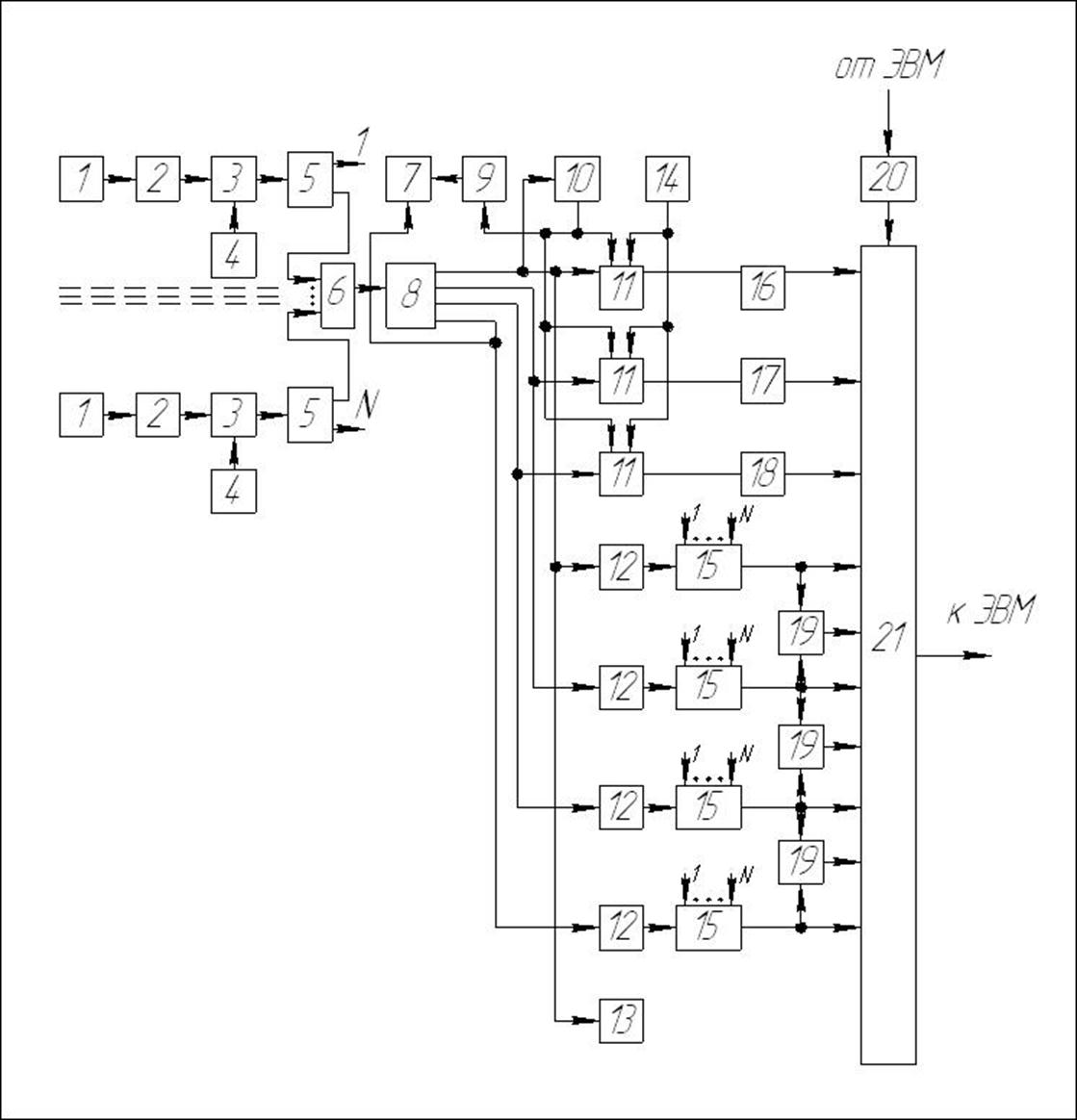

Рассмотрим устройство для определения координат транспортного робота, основанное на измерении разности расстояния от автономного излучателя, установленного на роботе до четырех ближайших приемников с последующим расчетом координат по известным в радиолокации формулам. В ЭВМ необходимо вводить 8 чисел: три числа, соответствующие временным интервалам между первыми четырьмя принятыми импульсами, четыре номера приемных устройств, которые получили эти импульсы, а такие число, обеспечивающие привязку к внутренней шкале времени, требуемой для определения момента времени вычисления координат. Функциональная схема устройства приведена на рис 2.31

Рис. 2.31. Функциональная схема ультразвукового датчика для определения координат транспортного робота.

Ультразвуковые импульсы, излучаемые передатчиком, установленным на подвижном объекте, принимаются преобразователями 1. Аналоговые сигналы с усилителей 2 подаются на компараторы 3, преобразуясь в прямоугольные импульсы. Пороги срабатывания компараторов устанавливаются источниками опорных напряжений 4. Короткие импульсы с выходов формирователей 5 суммируются по времени в устройстве 6 и подаются на схему формирования интервалов времени 8, которые формирует интервалы, соответствующие интервалам между первым и вторым, вторым и третьим, третьим и четвертым импульсами из последовательности, поступающей на ее вход. Временные интервалы с выхода схемы 8 подаются на ключевые устройства 11, где происходит их заполнение счетными импульсами, поступающими с генератора 14. Счетчики 16-18 фиксируют количество счетных импульсов. Таким образом, на выходах счетчиков формируется шестнадцатиразрядные двойные числа, соответствующие рассмотренным интервалам времени. Если на вход схемы формирования интервалов времени поступит не более 3-х импульсов, т.е. произойдет провал или совпадение по времени информационных импульсов, то заполнение интервалов импульсами прекратится по сигналу устройства 10, вырабатываемому перед началом следующего такта измерения и подаваемому на третий вход ключевых устройств 11. Устройство 10 запускает схему 9, блокирующую перезапись на время, необходимое для ввода всей информации в ЭВМ.

Импульсы с выхода схемы 8 формирования интервалов времени подаются также на входы дифференцирующих устройств 12, формирующих короткие импульсы, совпадающими с моментами прихода ультразвуковых сигналов. Каждые из устройств 12 соединено со своей схемой 15 формирования номера приемного устройства, на которое одновременно попадают сигналы со всех формирователей 5. На входе первой схемы 15 формируется номер устройства, первого по времени принявшего ультразвуковой сигнал, на выходе второго - суммарный номер первого и второго и т.д. На выходе каждого вычитающего устройства 19 формируется на суммарный, а индивидуальный номер приемного устройства, принявшего второй, третий и четвертый по времени импульсы. Счетчик времени13 обеспечивает привязку измерений ко времени. Схема 7 формирования сигнала готовности вырабатывает сигнал окончания очередного измерения и датчик готов к выдаче информации на ЭВМ. Сформированные 8 чисел через устройство коммутации 21 передаются в ЭВМ. Система 20 формирования команд управляет устройством 21 по сигналам от ЭВМ.

Рассмотренный датчик может определять положение сразу нескольких роботов. Для этого сигналы каждого робота должны иметь свой информационный признак и устройство, разделяющее импульсы по нему в приемнике. Аналогичное устройство имеет датчик для определения положения конца схвата робота. Расчет координат должен в этом случае производиться по формулам, в которые входят абсолютные значения измеренных расстояний.

3.Системы технического зрения, СТЗ используемые для управления одиночными предметами при транспортировке (не конвейере), выборки предметов, произвольно расположенных в пространстве, управления производственными процессами сборки, окраски, пайки, резки и др., контроля при сварке, пайке, резке и т.п.

Системы должны выполнять функции распознавания, ориентации и определения координат изделий в реальном масштабе времени за 1-3 секунды. Они могут применять и в качестве самостоятельных устройств при контроле изделий. В общем виде структурная схема системы технического зрения состоит из оптического блока, датчика (преобразователя свет-сигнал), блока предварительной обработки видеосигнала, блока обработки визуальной информации, ЭВМ. В качестве датчиков могут применять серийные телевизионные трубки. Телевизионные СТЗ различаются по соотношению программной и аппаратной частей, реализующих алгоритмы распознавание объектов. Для задач, не требующих подробного анализа окружающей среды, используются простые и малогабаритные системы на фотодиодных матрицах, работающие при большом динамическом диапазоне освещенности. В ряде случаев может произойти "смазывание" изображение объекта при определенной линейной скорости относительного смещения датчик – объект.

При однопроцессорной обработки информации для повышения быстродействия проводят распараллеливание вычислительных процессов разными методами:

а) целенаправленное управление процессом ввода изображения по результатам обработки и анализа, т.е. введение обратной связи между этапами ввода и анализа изобретения;

б) уменьшение объема обрабатываемых данных снижением информационной избыточности изображений отсечением "лишних" точек при вводе и аппроксимацией контурных линий;

в) применение аппаратно- программных реализаций алгоритмов, использующих аналоговые средства.

Сочетания точности с быстродействием можно достигнуть введением и анализом 1/3 – 1/4 содержащейся в растре информации с помощью специального алгоритма.

Универсальная СТЗ предусматривает последовательное сканирование информации, ввод ее в буферную память, а затем в память ЭВМ. Алгоритмы распознавания строятся по принципу анализа изображения или извлечения признаков. Для этого в памяти ЭВМ должны хранить эталонные значения величины.

Список литературы

1. Синопальников В.А. ,Григорьев С.Н. Надежность и диагностика технологических систем: Учебник. - М.: Высшая школа,2005г.-343с.

2. Нахапетян Е.Г. Диагностика оборудования жесткого автоматизированного производства.- М.: Наука,1985.-225с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.