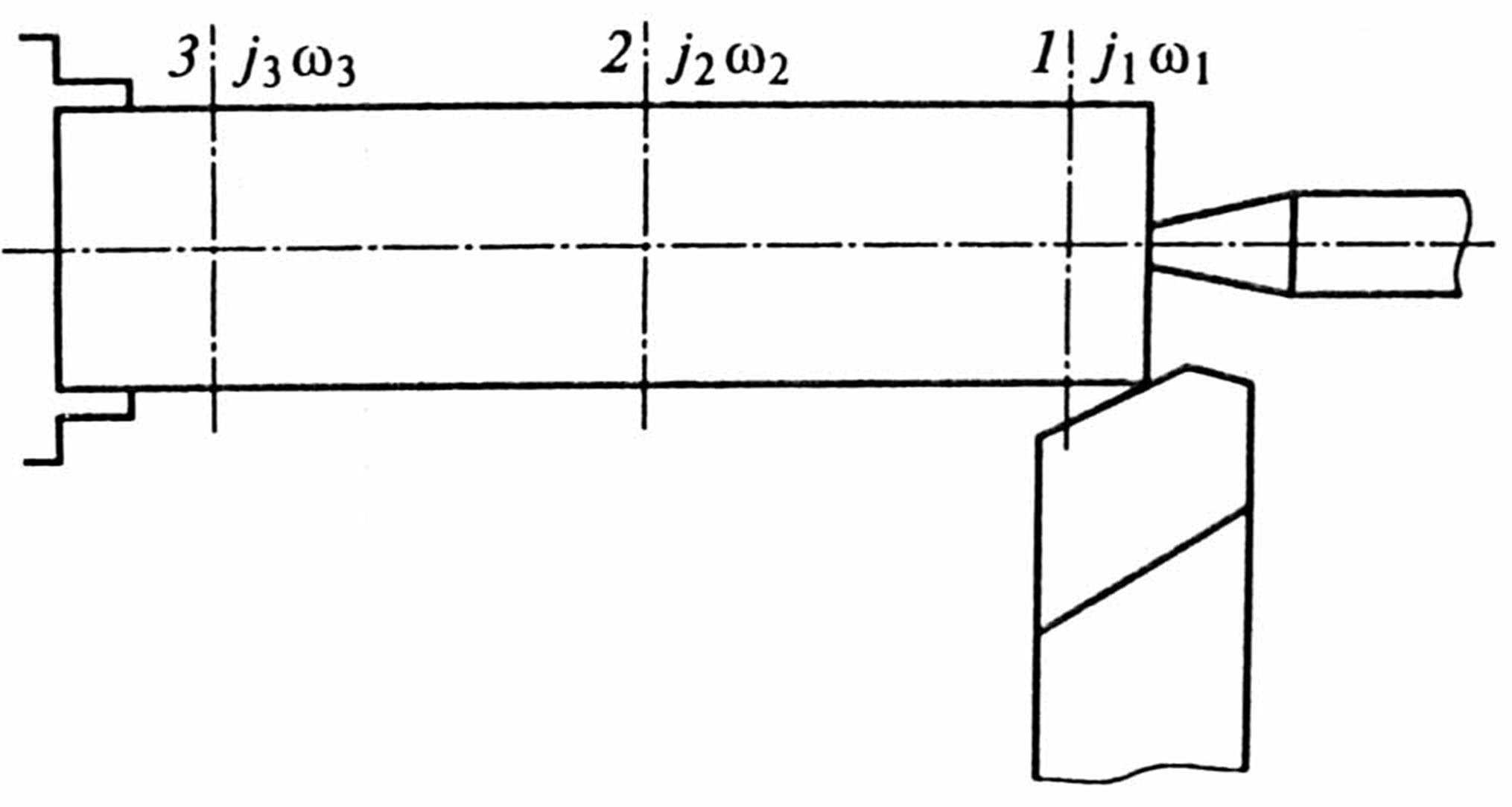

Алгоритм распознавания отказа вследствие динамических повреждений базируется на уставках. Исключают интенсивные колебания путем назначения режимов, при которых амплитуда колебания меньше уставки, т.е. А<[А]. Однако в процессе обработки жесткость колеблющейся системы изменяется. В зоне сечения 2 (рис. 2.19) А>[А] при токарной обработке велика за счет снижения жесткости. При этом обработка должна прекратиться. Но для завершения перехода в алгоритме предусмотрено управление колебаниями путем изменения режимов резания.

В наибольшей степени колебания свойственны фрезерованию и вызываются следующими причинами:

а) Прерывистым процессом резания из-за периодического изменения силы с частотой f=nz/60, где n- частота вращения фрезы; z- число зубьев фрезы. Это приводит к вынужденным колебаниям фрезы.

б) Возможным биением фрезы

в) Вариантами схем резания: встречным и попутным.

г) Переменным количеством зубьев, участвующих в работе.

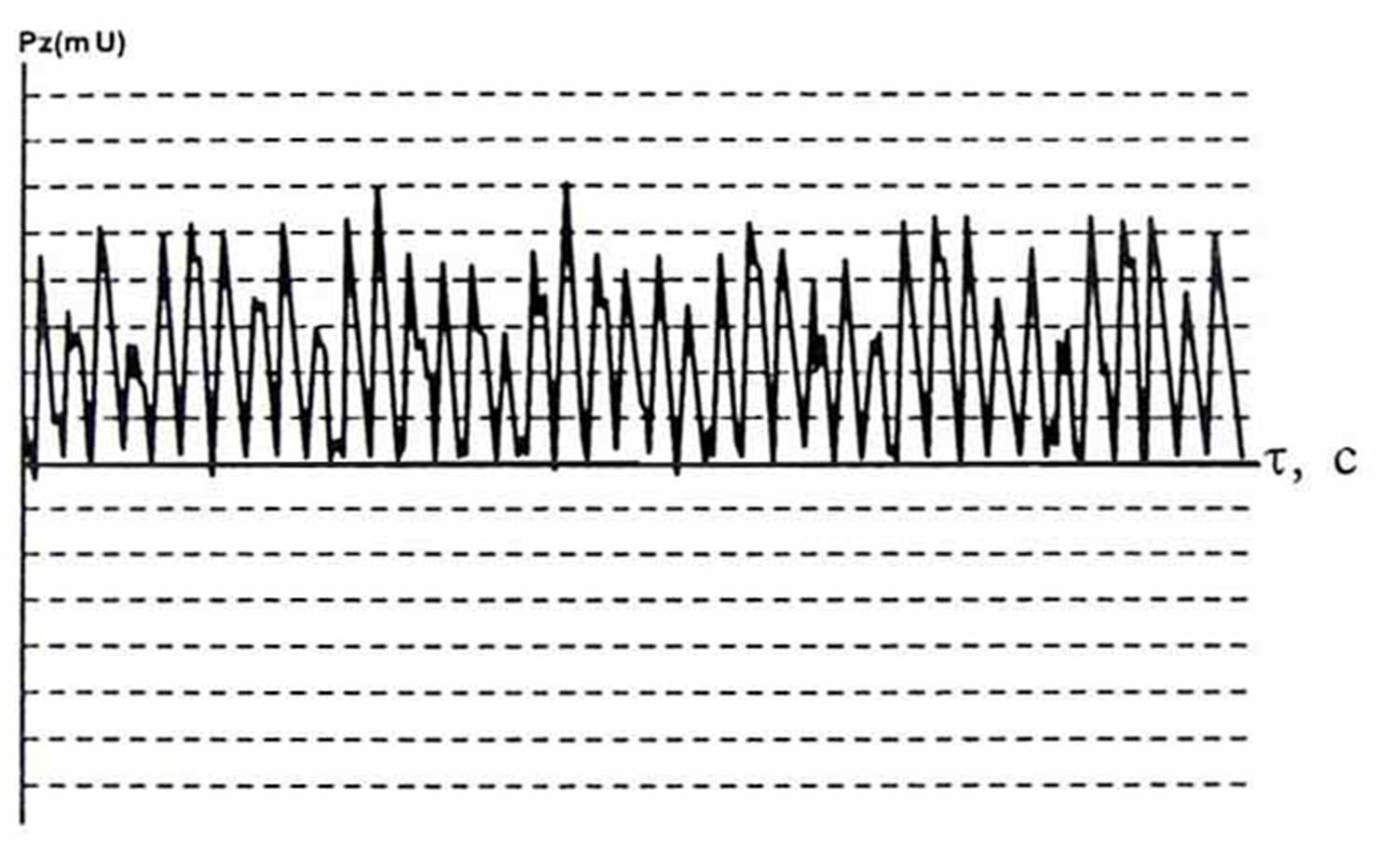

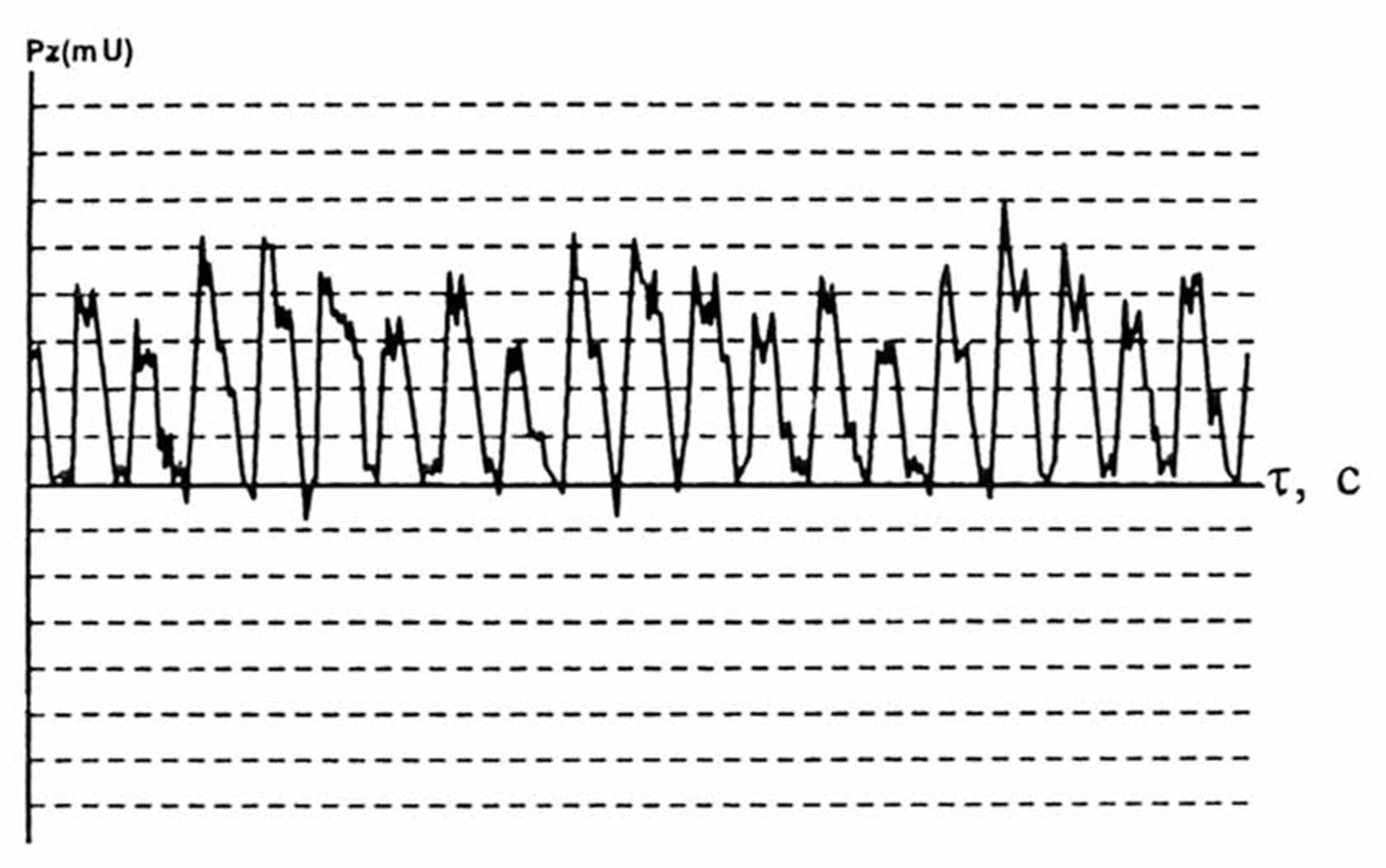

График колебания силы резания при двух одновременно работающих зубьях (m=2) приведена на рис. 2.20.

Рис. 2.19 Изменение жесткости j и податливости ω по длине обработки валика j3 >j1 >j2

Рис. 2.20 Колебание составляющей силы Рz.

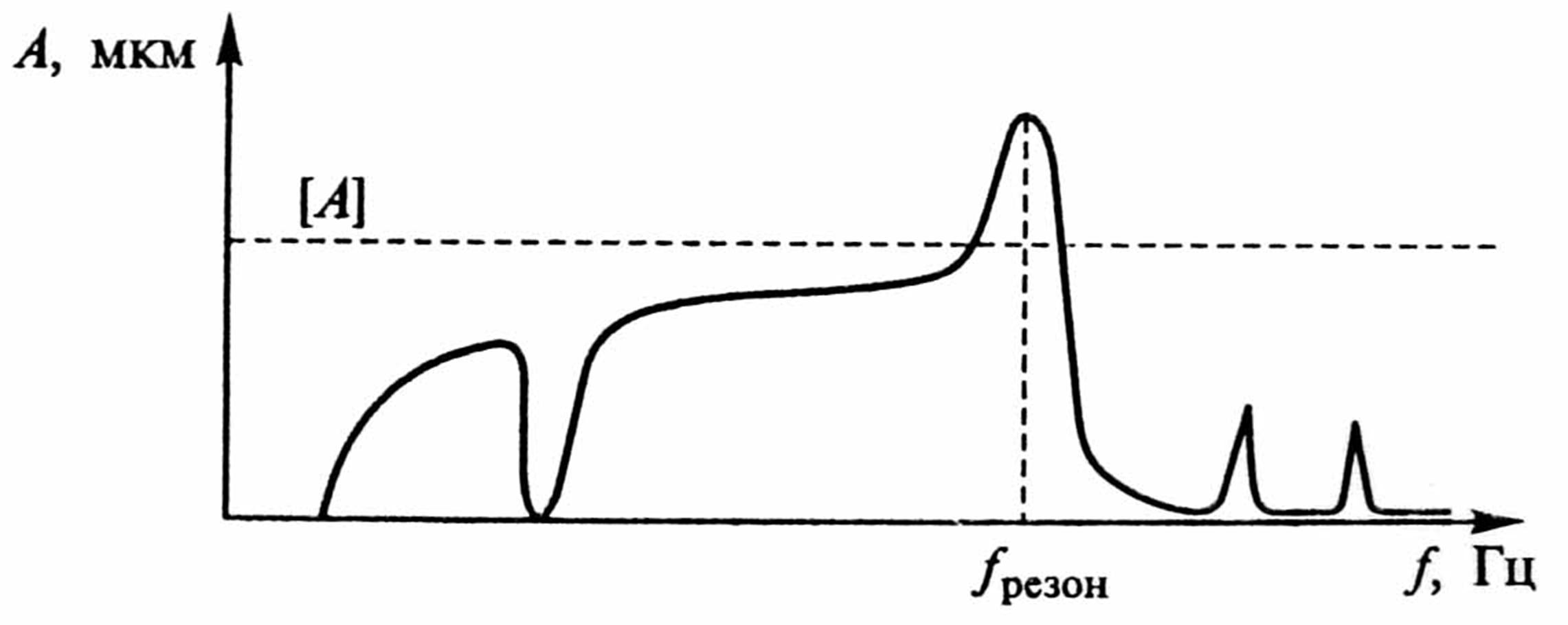

Из рисунка видно, что силы, действующие на каждый зуб фрезы, различны. Такое неравномерное нагружение вызвано биением шпинделя или самой фрезы. Поэтому, эти повреждения можно диагностировать по графику Pz=f(T). По графику можно диагностировать износ и поломку зубьев, зазоры в передаче винт- гайка механизма подачи и др. Снижать интенсивность колебания можно изменением конструкции и геометрии фрез. Однако в процессе обработки управлять вынужденными колебаниями можно, только меняя частоту вращения n. Амплитудно-частотная характеристика вертикально- фрезерного станка, изображенная на рис. 2.21, показывает резкое увеличение интенсивности колебаний в определенном диапазоне частот. Собственные колебания отдельных узлов станка находятся в диапазоне частот возбуждаемых колебаний. Резонансные частоты и амплитуды зависят от жесткости узла.

Рис. 2.21 Амплитудно - частотная характеристика привода вертикально- фрезерного станка.

Жесткость является основным параметром динамической системы. Чем выше жесткость, тем выше частота собственных колебаний и сопротивляемость станка развитию колебаний. Чтобы не допустить резонанса, нужно назначить такие частоты вращения n, при которых частота колебания f была бы выше или ниже собственных колебания узла. Тогда при постоянной жесткости сохраните неравенство А<[А].

Однако даже для одной заготовки жесткость на разных участках обработки переменная, что следует учитывать, назначая переменные режимы. Изменение n не должно снижать производительность, т.е. ее нужно увеличивать.

2.3.2 Диагностирование механизмов станка.

Значительная доля отказов механической части станка происходит из-за разрегулировки узлов. При диагностики решается задача определение недопустимого люфта в шариковой винтовой передаче. Для этого используют тензометрические датчики, установление в опорах ходовых винтов. В момент смены направления люфта вместе с изменением сил (Рх или Ру) измеряют время, в течении которого сила изменяет свой знак. Отсчет времени начинается от момента включения двигателя в обратном направлении до начала изменения знака силы. Это время ΔТ определяет время выборки люфта. Диагностируется люфт до 0,01 мм.

Повреждения в станках определяются по увеличению диагностических признаков- составляющих Рх и Ру, измеренных на холостом ходу, по сравнению с эталонными значениями. Так диагностируются неправильная регулировка клина, недостаточность смазки или задиры на направляющих, загрязненность пар трения.

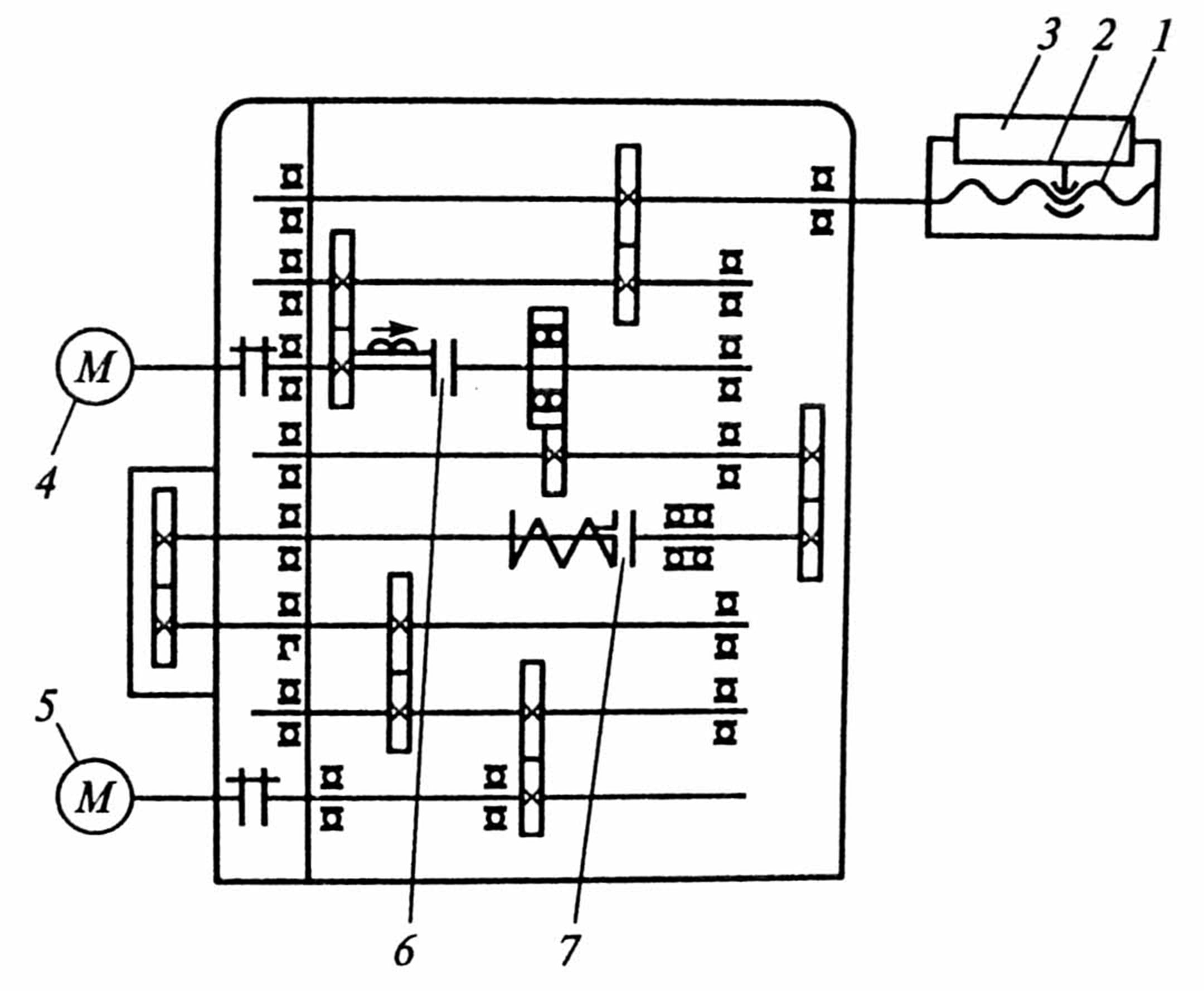

Диагностические системы оборудования условно разделяют на информационные и защитно-предохранительные. Информационные системы частично также выполняют и защитно- предохранительные функции. К защитно-предохранительным относятся муфты, реле, электромеханические силовые столы, предотвращающие задиры в направляющих, поломки элементов кинематической цепи и перегрев электродвигателя. Стол 3 (рис. 2.22) перемещается по направляющим 2 с помощью ходового винта 1. На быстром ходу винт вращается двигателем 4, а на рабочем - двигателем 5. Электромагнитная муфта 6 разделяет кинематические цепи обычных и ускоренных подач. Подпружиненная дисковая муфта 7 предназначена для ограничения усилия подачи. Муфта и тепловые реле в электродвигателях являются защитно-предохранительными элементами при отказах из-за отсутствия смазки на направляющих, их загрязнении, неправильной регулировки зазора в направляющих и др.

Рис. 2.22 Защитно-предохранительный стол (кинематическая схема)

Для надежной защиты от нагрузки используют порошковые муфты, настраиваемые на любой предельный крутящий момент. Муфта состоит из дисков, пространство между которыми заполнено суспензия из ферромагнитного порошка, талька, графита и масла. Под воздействием магнитного поля, проходящего через катушку, суспензия «затвердевает» и схватывается с дисками. Передаваемый ей крутящий момент возрастает пропорционально току якоря.

Шпиндельные узлы могут создавать до 50-80% погрешности в общем балле точности станка. Шпиндели подвержены силовым, динамическим и тепловым повреждениям. Диагностика их проводится по точности детали. Отклонение в точках детали Δх определяет точность обработки торцевых поверхностей токарного станка и связано с ослаблением натяга упорных подшипников. Изменение Δу определяет форму поперечного сечения детали и указывает на повреждение в опорах. Отклонение базовой установочной точности Δφ влияет на конусность детали и вызывается тепловыми деформациями шпинделя. В качестве выходных параметров шпиндельных узлов принимают траекторию движения опорных точек, которые выбирают на установочных базах приспособлений, заготовок и инструмента, т.е. на поверхностях, определяющих точность обработки.

Встроенные датчики в рассмотренных системах принимают для непрерывного контроля повреждения, вызванных процессами со средней и высокой скоростью. В автономных системах диагностики применяют периодически подключаемые датчики, которые хороши для медленных процессов, не требующих постоянного контроля. Анализ установил периодичность диагностики механизмов: фрикционных передач - 2 недели, гидроцилиндров-4 недели, поворотных столов и транспортных устройств – 6 недель.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.