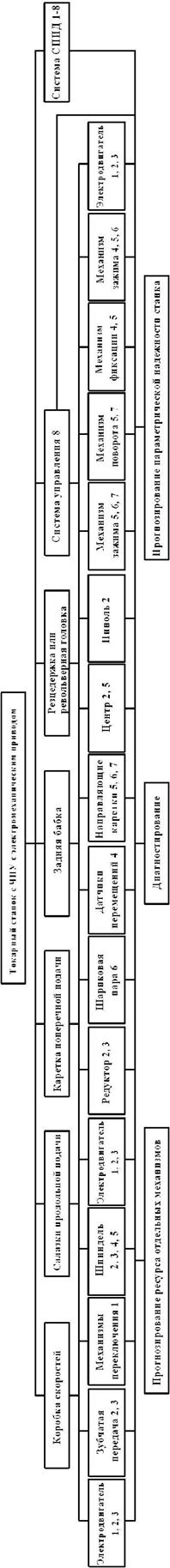

Рис 2.30. Диагностирование основных узлов токарных станков с ЧПУ по параметрам:

1- силе тока и напряжению; 2- температуре и температурным полям; 3- виброакустическим; 4 -точностным и жесткости; 5- движению; 6 – силовым; 7 – временным; 8 - тестовые методы.

Для станков с ЧПУ следует добиваться применения одного и того же датчика, для получения диагностической информации и выполнения функции контроля. Примером служит наклейка тензометрического или пьезодатчика в специальном пазу, прошлифованном на наружном кольце подшипнике передней опоры. По изменению периодичности синусоидального сигнала и амплитудным искажениям проверяется состояние наиболее ответственного подшипника коробки скоростей. Датчик можно использовать и для контроля усилия резания для защиты от перегрузки при превышении s и t, контроле затупления и обнаружения поломок инструмента. В станках с ЧПУ широкое применение получают датчики несения.

В обрабатывающих центрах (ОЦ) датчики касания используются для проверки установки на нуль датчиков станка с помощью специальных базовых поверхностей на станине станке. Так же изменяются тепловые деформации. При автоматизации загрузки проверяются устройства смены поддонов спутников. Подача суппортов и шпинделей ОЦ контролируется встроенными датчиками, как и состояние режущего инструмента. Для ОЦ наиболее актуален контроль и диагностирование точности позиционирования столов и шпинделей при разных длинах ходов и углах поворота, начальных положениях и при реверсировании движения. Контролируется равномерность подачи, изменение динамических нагрузок в приводе и ускорение выходных звеньев. Контроль цикла работы и исполнения заданных движений проводится встроенными датчиками, обработку сигналов проводят микропроцессоры, в стойках управления.

Поворотные столы, с гидроприводом диагностируются по давлению не насосной установке, угловой скорости вращения планшайбы, ее ускорению вращения и погрешности углового деления. По осциллограммам e(t) и E(t) можно определять уровень динамических нагрузок. Погрешность углового деления df определяется по показателям автоколлиматора как результат статической обработки результатов измерения по критерию Стьюдента. Погрешность df равна сумме систематической D и случайной составляющих d . Обнаруживаются 6 видов неисправностей. Для столов с гидравлическим приводом и червячным зацеплением наиболее частым дефектом является закачивания червячной передачи.

2.4.5. Специальные методы диагностики

1. Датчики силомоментного и тактильного очувствления является главными при создании роботов с адаптивным управлением и систем диагностики. Они являются аналогами органов чувств человека и реализуются на различных физических принципах. Они должны быть:

а) совместимы по конструкции с конструкцией схвата робота и схемно совместимы с системой управления;

б) контактными, чтобы легко размещаться на рабочих органах роботов;

в) высоко чувствительными к измеримому параметру и мало чувствительными к помехам;

г) быстродействующими, поскольку робот работает в реальном масштабе времени;

д) прочными, надежными, долговечными, экономически целесообразными для использование в робототехнических системах.

Они предназначены для измерения сил и моментов, возникающих в результате взаимодействия подвижных частей робота с грузом и устанавливаются как в запястьи роботе, так и на пальцах схвата. Сигналы от них позволяют регулировать силу сжатия в схватах, давление инструмента на деталь, что особенно важно при сборке. Первичным преобразователем упругого элемента в электрический сигнал используют фольговые или полупроводниковые тензорезисторы, закрепленные на упругом элементе. Возложены и другие типы первичных преобразователей. Необходимо обеспечить линейность выходной характеристики (зависимости электрического сигнала от измеряемых усилий), малые значения механического гистерезиса применяемых материалов, хорошую временную и температурную стабильность выходного сигнала. Существующие датчики позволяют измерять составляющие силы по трем координатным осям до 100Н и составляющие изгибающего момента. Их совершенствование требует создания новых упругих элементов, допускающих максимальную развязку сигналов по разным координатным направлениям.

Тактильные датчики воспринимают и отображают физические контакт между объектом, на котором они расположены и внешним предметом. Существует несколько видов тактильного очувствления, по которым различают тактильные датчики: касания, проскальзывания, давления и близости объекта. Этими датчиками можно контролировать объекты, определять силу давления на деталь, твердость, форму, проскальзывание относительно захватов. Робот с такими сенсорами при автоматической сборке может выполнять следующие операции:

а) приближение к объекту манипулирования;

в) ориентацию объекта относительно губок схвата;

б) соприкосновение с объектом;

г) захват с минимальным требуемым усилием во избежание выпадение или разрушение груза;

д) распознавание несложных геометрических фигур.

Разрабатываются тактильные датчики, сочетающие несколько видов осязания с помощью матриц с высокой плотностью размещения тактильных элементов на схваты, что имитирует чувствительность руки человека. В качестве чувствительных элементов в матрицах используют электропроводящую резину или губку, пьезоэлементы, пневмо- и микровыключатели, а также электропроводящие эластомеры.

2. Ультразвуковые локационные датчики позволяют определять координаты робота, определять положение объектов на операциях сборки, получать информацию о положении поршней гидроцилиндров при эксплуатации и многое другое.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.