Такой же характер h3=f(T) будет на инструменте, при отпуске которого допускалось некоторое колебание температур, что объясняется изменением содержания мартенсита.

При отклонении температур в закалочной ванне, где пределы регулировки температур составляют плюс минус (6-7)0С, зависимость h3=f(T) имеет переплетающийся пучок кривых в зоне приработки нормального износа, от которого в разные моменты времени отходят кривые в зону катастрофического износа (рис.1.9). По виду расположения множества кривых h3=f(T) можно судить о причинах отклонения параметров начального состояния инструмента от оптимальных. Комбинация отклонения по разным причинам приводит к смешанному виду расположения множества кривых h3=f(T).

Наиболее высокую надежность показывает партия инструментов при тесно прилагающемся пучке функции h3=f(T). Это говорит о стабильности процесса изготовления инструмента.

Значительная часть инструмента эксплуатируется при переменных условиях резания за период стойкости. Это характерно для мелкосерийного производства, современных многооперационных станков и ряда других случаев. Кроме этого зависимость V=Сν/Тm является случайной функцией. Имеющиеся вариации функции V=f(Т) резко увеличиваются при обработке на переменных режимах.

При переходе к резанию на новых режимах на многооперационных станках инструмент получает эксплуатационную наследственность в виде изменения геометрии за счет износа, разупрочнения вершины режущего лезвия и др. На интенсивность износа и стойкость при переменных режимах влияет и топография износа. Так, лунка износа от предшествующей обработки сокращает площадку контакта на передней поверхности с меньшей толщиной среза на новом режиме. При этом падает мощность теплового источника на передней поверхности. Проведенные исследования показали, что прогнозировать стойкость инструмента, работающего на переменных режимах, невозможно. Определить отказ, не доводя до катастрофического состояния, можно только постоянным мониторингом и диагностикой.

1.5. Надёжность станочного оборудования и систем.

При проектировании сложных технологических систем необходимо обосновать требования по надёжности, затем решить задачу синтеза надёжности, задачу анализа надёжности по расчётным оценкам показателя надёжности для разных вариантов технических решений, а также правильно распределить выделенные ресурсы по обеспечению надёжности.

Чаще всего требования надёжности на создаваемую систему задаются на основе достигнутого уровня надёжности на системах – аналогах или модернизированных системах. В этом случае в дополнение к экспертным оценкам используют статистические данные о достигнутых характеристиках надёжности.

Для достижения оптимальной надёжности ищут максимум целевой функции:

|

Gi (P)= Wi(P)-Ci(P), |

1 |

|

|

где: |

P-показатель надёжности системы, зависящая от выбранного i-го варианта системы (i=1,2,…,n); Wi(P)-выходной экономический эффект i-го варианта при уровне надёжности P; Сi(P)-затраты на обеспечение уровня надёжности Р. |

|

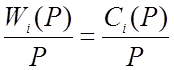

Для каждого i-го варианта оптимальное решение находим из условия

Такая схема выбора оптимального правила надёжности принимается при известной структуре и характеристиках системы.

При конструировании станков обеспечение надёжности предусматривает использование следующих групп критериев. Надёжность закладывается при проектировании, обеспечивается при изготовлении и поддерживается при эксплуатации. Поэтому целесообразно различать проектная, эксплуатационная и производная уровни надёжности.

Первая группа критериев, обеспечивающая надёжность систем и оборудования относится к согласованию технического задания ТЗ. Разработчики анализируют образцы-аналоги и согласовывают в первую очередь габариты, основные технические параметры и т.д. По второй группе критериев судят о правильности выбора направления конструирования. Это наиболее ответственный период, иногда решается судьба выбранной конструкции. Для нахождения оптимального направления рассматривают различные варианты систем и механизмов. При выборе направления конструктор идет на риск. Боязнь риска часто ведут к неуспеху конструктора. На этом этапе важно сделать первые приближенные расчёты. Конструктор должен в совершенстве владеть вопросами анализа и сравнения, конструирования и расчёта. Третья группа критериев относится к этапу рабочего проектирования. На данном этапе проводится тщательный анализ выбранного направления конструирования с уточнением всех необходимых расчётов. Важное место занимает вопрос выбора материалов и согласование технологии изготовления. Направление конструирования должно обеспечивать возможностями производства и вопрос согласования чертежа является кропотливым и ответственным.

Проверка правильности выбранного направления составляет четвёртую группу критериев, обеспечивающих надёжность. Важную роль в обеспечении надёжности занимает изготовление деталей и сборка их в узлы, а испытание опытных образцов. В этих мероприятиях должны участвовать конструктор для своевременного выявления ошибок и принятия правильных решений по их устранению. Испытание и отработка конструкции являются завершающим этом, на основании которого принимается решение о внедрении.

Для обеспечения высокой надёжности полезно использование унификации, стандартизации и упрощения. Очевидно, что чем проще конструкция, тем выше её надёжность. Уменьшение числа деталей или их типов представляет собой очевидный метод повышения надежности. Следует также иметь в виду технологические факторы. Нужно конструировать изделие таким образом, чтобы нельзя было произвести неправильную сборку. В конструкции следует предусмотреть контроль основных параметров и ввести их в технологические паспорта для обязательного контроля при изготовлении и испытаниях. Надёжность конструкции в процессе эксплуатации обеспечивается проведением технического обслуживания и ремонтов в оптимальные сроки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.